|

|

ENCICLOPEDIA DE RADIOELECTRÓNICA E INGENIERÍA ELÉCTRICA Montaje y desmontaje de elementos. Enciclopedia de radioelectrónica e ingeniería eléctrica.

Enciclopedia de radioelectrónica e ingeniería eléctrica. / Tecnologías de radioaficionados 7.1. Montaje en placas de circuito impreso.Antes de la instalación, los conductores impresos y las almohadillas de contacto deben prepararse para soldar y limpiarse de películas de óxido y contaminantes. Si la instalación se realiza inmediatamente después de fabricar la placa de circuito impreso, basta con limpiar los conductores con un hisopo de percal humedecido en alcohol. Si ha pasado mucho tiempo desde la fabricación del tablero y el revestimiento de metal se ha oscurecido (oxidado), primero debe limpiarlo hasta que brille con papel de lija de grano fino y luego enjuagar bien con alcohol. Después de desengrasar, se aplica una fina capa de fundente de colofonia a todas las almohadillas de contacto de la placa de circuito impreso con un cepillo (consulte la Tabla 9.2). También es necesario preparar radioelementos y microcircuitos para su instalación y soldadura. Para ello se moldean sus cables (les dan la forma deseada), se cortan a la longitud requerida, se limpian (apartado 7.9) y se estañan. El moldeado de los cables se realiza para, en primer lugar, alinear las distancias entre ellos y las almohadillas de contacto y, en segundo lugar, para evitar que los conductores impresos y las almohadillas se pelen al presionar descuidadamente el cuerpo del elemento. El moldeado se puede realizar con pinzas, alicates en miniatura, alicates de punta redonda o un dispositivo sencillo (sección 5.4). Dado que la fuerza de adhesión de la lámina a la placa es baja y disminuye cuando se calienta, al soldar conexiones en una placa de circuito impreso, se debe tener cuidado de evitar el sobrecalentamiento, ya que esto puede provocar que los conductores y las almohadillas se despeguen de la placa. Para soldar se debe utilizar soldadura con un punto de fusión bajo: POSK 50, POS 61 y otras (ver Tabla 9.1). La potencia de un soldador eléctrico al soldar con estas soldaduras no debe exceder los 35-40 W. En algunos casos, se instalan tapas en los orificios de las placas de circuito impreso para ajustar los elementos. Soldar los pistones es un requisito previo para un funcionamiento fiable del dispositivo.

7.2. Método de montaje compuestoes el siguiente (Fig. 7.1). En el fondo del molde se coloca una capa de masa plástica (arcilla para moldear o plastilina), correspondiente al tamaño del futuro tablero; Encima se coloca un boceto del esquema eléctrico, realizado en papel de calco a escala 1:1, indicando la ubicación de los elementos y sus terminales. El boceto se cubre con una capa protectora transparente, como una película de plástico. A continuación, disponga los elementos de acuerdo con el boceto. En este caso, los cables perforan la capa protectora, el papel de calco y la masa plástica. Después de esto, el molde se llena con compuesto. Antes de su instalación en la masa plástica, los cables de los elementos de radio se enderezan, se doblan según el croquis de instalación y, si es necesario, se acortan. El principio de disposición de los elementos del circuito es el mismo que para la instalación convencional. En muestras experimentales de placas de circuito, los elementos del circuito se colocan de tal manera que, una vez vertida la carcasa, queden por encima de la capa compuesta. En esquemas probados, el cuerpo de los elementos puede sumergirse parcial o completamente en el compuesto. No se recomienda rellenar con un compuesto las piezas de ferrita sin protección especial. Para la instalación de esta forma, se pueden utilizar epoxi, acrilato de poliéster y compuestos similares. El compuesto debe ser transparente y fácil de fluir y, una vez endurecido, elástico. Estos requisitos los cumple un compuesto epoxi de la siguiente composición (en partes en peso): resina epoxi-100, ftalato de dibutilo de 20 a 25, polietilenpoliamina de 12 a 15.

El espesor de la capa compuesta puede ser de 1,5 a 3,5 mm. El compuesto se polimeriza primero a temperatura ambiente durante 6 a 12 horas, y después de sacarlo del molde a una temperatura de 60 a 80 ° C durante otras 4 a 6 horas. La composición anterior del compuesto asegura una fijación confiable tanto de los parcialmente llenos como de los elementos no rellenos, también la resistencia de la instalación a las cargas de choque. La resistencia de aislamiento eléctrico entre los terminales de las piezas es de al menos 1000 MOhm. Las conexiones eléctricas se realizan mediante un mazo de cables mediante soldadura. Si es necesario reemplazar elementos, basta con calentar los terminales con un soldador para derretir la soldadura y ablandar el compuesto epoxi cerca de los terminales en todo el espesor de la capa, luego retirar el elemento con unas pinzas o un gancho de metal. inserte uno nuevo en su lugar y llénelo con el compuesto. Es recomendable implementar un circuito completamente desarrollado y configurado, si se pretende operar en condiciones de alta humedad, en forma de módulo, es decir. llenar completamente con compuesto tanto desde el lado de los cuerpos de los elementos como desde el lado de instalación. 7.3. Instalación a presiónen material termoplástico (plástico vinílico, vidrio orgánico, etc.). Los conductores de todos los elementos se forman antes de la instalación en el tablero, como se muestra en la Fig. 7.2. Durante la instalación, se presionan contra la placa con un soldador afilado. En este caso, el material del tablero se funde y el plomo se sumerge en el tablero a una profundidad algo mayor que su diámetro. Luego se retira el soldador y se mantiene el elemento en la misma posición hasta que el plástico se endurezca. Los cables de los elementos que deben conectarse entre sí deben estar lo más cerca posible entre sí y soldados. Al soldar no se altera la fijación de los elementos, ya que durante el calentamiento de los cables prácticamente no hay cargas mecánicas sobre ellos y los cables se sujetan bastante bien por el plástico que los envuelve. Con esta instalación conviene utilizar dos soldadores: uno para presionar las piezas y el otro para realizar las conexiones. El tablero montado y probado se cubre con una capa protectora de pegamento epoxi. 7.4. Instalación de módulos caseros.El diseño y montaje de dispositivos de pequeño tamaño, especialmente aquellos diseñados para la producción en varios ejemplares (equipos para la economía nacional, para el control remoto de modelos, etc.), se simplifica enormemente cuando se utilizan módulos que son unidades funcionales completas. El conjunto está prefabricado, lo que garantiza que esté operativo sin ningún ajuste adicional al instalarlo a partir de elementos estándar utilizables con una tolerancia de parámetro determinada. Luego se verifica la estabilidad del funcionamiento de la unidad con la disposición de los elementos tal como estará en el módulo. Cada elemento se envuelve en dos o tres capas de tela lacada o se coloca un trozo de tubo de cloruro de polivinilo sobre el cuerpo y se coloca en un soporte (Fig. 7.3). Los elementos que tienen una protuberancia anular en el cuerpo (por ejemplo, diodos Zener) se alinean a lo largo del diámetro enrollando una tela lacada. Coloco transistores en una caja redonda en pares con cables en direcciones opuestas. La placa de sujeción del soporte con pasadores se mueve bajo la acción de un resorte de acero en las ranuras guía y fija la posición de los elementos al instalar el módulo. La carcasa del soporte está fabricada en chapa de acero con un espesor de 0,5 mm. Las dimensiones que se muestran en la figura son aproximadas. La dimensión A está determinada por el volumen del módulo. Los elementos se montan mediante soldadura, todo el bloque se aísla con tela barnizada y se coloca en una carcasa de pantalla, que está hecha de chapa de latón o cobre con un espesor de 0,2-0,3 mm. El módulo se rellena con compuesto epoxi o se cubre con una placa aislante con orificios por donde pasan los cables. Un módulo así fabricado y que contiene, por ejemplo, dos transistores KT316, cinco resistencias MLT-0,125 y tres condensadores KM-5a, tiene unas dimensiones de 12X14X15 mm.

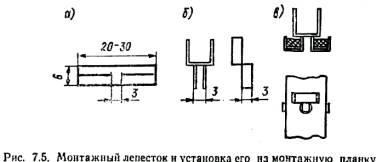

7.5. Instalación de envolturadurante la creación de prototipos, permite una mejor conservación de los elementos, ya que elimina la soldadura repetida de sus pines. La esencia del método de instalación es que todas las conexiones en el dispositivo se realizan con alambre de cobre desnudo (preferiblemente estañado), enrollado firmemente alrededor de los terminales de las piezas. Un dispositivo sencillo puede garantizar un contacto eléctrico fiable en la conexión y facilitar esta operación (Fig. 7.4). La base del dispositivo es el cartucho del portaminas de un compás (es adecuado un soporte con un orificio axial pasante). Sobre el vástago del soporte se presiona un tubo de latón de unos 80 mm de largo. Al extremo superior (como se muestra en la imagen) del tubo se sueldan dos tiras de latón de 25X5X0,5 mm con orificios de montaje. Estas tiras forman un portacarretes con un suministro de alambre de montaje; El eje de la bobina es un tornillo. En el cartucho del portacables se sujetan dos tubos de acero cortados de las agujas de una jeringa médica. El tubo 1 tiene un diámetro exterior de 0,8 y una longitud de 35 mm, y el tubo 2 tiene 1,2 y 25 mm, respectivamente. El tubo 2 sirve como guía para el cable de instalación y al mismo tiempo como cortador que retira la película de óxido del mismo. El extremo que sobresale de este tubo debe afilarse perpendicular a su eje con una muela; Los bordes deben estar afilados, pero sin rebabas. Se alisan los bordes del extremo opuesto del tubo y se coloca sobre él un tubo guía de unos 100 mm de largo hecho de cloruro de polivinilo. El tubo 1 es como un eje: se coloca en la salida de la pieza y el dispositivo gira alrededor de él, presionando el extremo del cable de montaje con el dedo contra el tablero. En este caso, el cable de instalación se saca del tubo 2 y se enrolla firmemente alrededor del terminal. El tubo 1 debe sobresalir del cartucho 4 mm y el tubo 2 3,7 mm. Después de enrollar el cable en un terminal, el dispositivo se transfiere a otro terminal y así, sin romper el cable, se conecta la cantidad requerida de terminales. La tensión del cable necesaria se ajusta mediante la tuerca roscada. Después de un poco de práctica con el dispositivo, se obtiene un contacto eléctrico bastante fiable. 7.6. Tiras de montaje, sobre los que se fijan los pétalos sin abocardar ni remachar, tienen un diseño sencillo y son fáciles de fabricar. La pieza en bruto de la pestaña de montaje está cortada de una lámina o hojalata de cobre o latón (Fig. 7.5, a). Se hacen ranuras en ambos lados. Las “antenas” de los pétalos están plegadas hacia atrás (Fig. 7.5,6). Luego se inserta la pieza de trabajo en el orificio y se engarza la tira, como se muestra en la Fig. 7.5, c.

7.7. Abrazadera para conexiones temporales conductores y elementos de radio es conveniente al trabajar con circuitos simples, ya que permite conectar rápidamente los terminales de varios elementos o los extremos de los cables de instalación (Fig. 7.6). Se inserta un soporte de alambre en el orificio de la placa de circuito y se le coloca un resorte. Los cables de montaje pelados o los cables de los elementos se enroscan en el bucle que sobresale en la parte frontal de la placa. Por la fuerza del resorte se presionarán entre sí, asegurando un contacto eléctrico confiable. 7.8. Aislamiento de cajas de radioelementosDurante la instalación, se puede realizar con un trozo de tubería de cloruro de polivinilo. Para una mejor fijación, el diámetro del tubo debe ser ligeramente menor que el cuerpo del elemento. Un trozo de tubo 1,2-1,5 veces más largo que la longitud del cuerpo se mantiene en acetona durante aproximadamente una hora (o 30-40 minutos en dicloroetano). Después de este tiempo, el material del tubo se hincha, adquiriendo una elasticidad excepcionalmente alta, el tubo se alarga y aumenta de diámetro. Con unas pinzas se coloca con cuidado el tubo sobre el cuerpo del elemento y se mantiene al aire libre durante al menos 2 horas, tiempo durante el cual el tubo se contrae adhiriéndose firmemente al cuerpo. Se corta el exceso de tubo. 7.9. Limpiando conclusiones.Durante el almacenamiento, los terminales de los radioelementos suelen quedar cubiertos con una película de óxido después de un tiempo, lo que dificulta la soldadura del montaje. Es conveniente (y rápido) borrar los pines usando el borrador de tinta de un estudiante. Se perforan varios agujeros en el elástico con un taladro fino, a través del cual se tiran con fuerza los cables de los elementos 3-4 veces, apretando el elástico con los dedos. Los terminales planos se tiran entre dos bandas elásticas bien apretadas o a través de una ranura hecha en la banda elástica, o se usa la banda elástica como de costumbre para borrar, colocando el terminal del elemento sobre una superficie plana. 7.10. Pistón de montaje hecho de resistencia MLT.En caso de resistencia defectuosa, separe con cuidado la tapa de la base de cerámica con unos alicates y estañela desde el interior. El cable de la tapa se suelda en el orificio de la placa y luego los cables de las piezas se insertan en el pistón resultante. Este método es más eficaz a la hora de reparar dispositivos, modificarlos y mejorarlos. 7.11. Montaje del pistón de la unidad de escritura de un bolígrafo.Prácticamente no requiere modificaciones antes de la instalación en la placa. Su cavidad se limpia de restos de pasta para escribir calcinándola al fuego y enjuagándola con alcohol o acetona. Luego estañan el lugar para futuras soldaduras. El pistón se instala en la placa de circuito impreso y se suelda la unión con el conductor del circuito impreso. Se corta la parte sobrante de la varilla (junto con la bola). Si es necesario, la copa del pistón se puede perforar con un diámetro de 1,5 mm. 7.12. Espirales en lugar de pistonesse utiliza cuando hay una gran cantidad de conductores soldados, cuando no se dispone de pistones de montaje prefabricados del diámetro y longitud requeridos o del material para su fabricación. Se enrolla una espiral de alambre de montaje estañado vuelta a vuelta sobre un pasador de metal de diámetro adecuado, se separa un trozo de la longitud requerida con un cortador de alambre, se inserta en el orificio de la placa de circuito y se suelda la unión con el conductor del circuito impreso. 7.13. Bloques para instalar transistores de la serie MP.Se puede hacer con tapas de plástico de tubos, por ejemplo, de pasta de dientes. Este montaje de transistores proporciona suficiente rigidez cuando el dispositivo funciona en condiciones de sacudidas y vibraciones. Para los cables del transistor, se perforan tres agujeros en la tapa. 7.14. Recorte del agujero, a través del cual se pasan los cables o mazos de instalación, se puede realizar utilizando un trozo de tubo de cloruro de polivinilo. Para bordear agujeros en paneles de 1 a 2 mm de espesor, puede utilizar un tubo con un diámetro de 3 a 5 mm. La longitud del segmento está determinada por la fórmula l=n(d-0,6), donde d es el diámetro del agujero; 0,6 veces el espesor de la pared del tubo. El tubo se corta en ambos extremos en un ángulo de 45° (Fig. 7.7). Con una navaja de afeitar o un cuchillo afilado, corte con cuidado el tubo a lo largo de la generatriz más larga, separe los bordes y bordee el agujero. Al bordear orificios en paneles con un espesor de 3 a 7 mm, se utilizan tubos con un diámetro de 7 a 15 mm. 7.15. Desmontaje de elementos multicontacto(bobinas de circuito, transformadores, relés electromagnéticos, transistores, etc.) no solo requiere mucha mano de obra, sino que tampoco excluye la posibilidad de que la lámina se desprenda de la placa, ya que en la práctica amateur los puntos de soldadura suelen calentarse alternativamente y, inclinándose la pieza, saque gradualmente los cables de los elementos de los orificios del tablero. A continuación se muestran tres formas que no presentan estas desventajas.

1 th manera.Se fabrica un accesorio especial para la varilla de un soldador eléctrico, similar, por ejemplo, a los que se muestran en la Fig. 8.5, ey 8,8. 2 th manera.Suelde cada terminal por separado, utilizando un dispositivo en forma de tubo de metal difícil de estañar, por ejemplo aluminio. El espesor de la pared del tubo no debe ser superior a 0,2 mm, es decir, no más que el espacio entre el cable y el orificio del tablero. El diámetro interior debe corresponder al diámetro del terminal soldado. El dispositivo se puede fabricar a partir de un material laminado o de un tubo de paredes delgadas de mayor diámetro insertando en él un alambre o un vástago de taladro con un diámetro igual al diámetro de la salida. Engarce el extremo del tubo a una longitud de 5 a 10 mm con unos alicates. El exceso de material se debe cortar con unas tijeras y limar el borde con una lima. El tubo fabricado debe fijarse a una varilla de material resistente al calor y de baja conductividad térmica. Para desoldar el pin, es necesario colocarle un tubo y calentar la zona de soldadura y el tubo con un soldador. Tan pronto como la soldadura comienza a derretirse, el tubo, girando, se inserta en el espacio entre el cable y el orificio y se retira el soldador. Una vez endurecida la soldadura, se retira el tubo con cuidado. Esta operación se realiza con todas las conclusiones. Entonces el elemento se puede quitar fácilmente del tablero sin dañar la lámina. Para el mismo propósito, puede utilizar una aguja de una jeringa médica. La punta de una aguja de un diámetro adecuado se rectifica perpendicular al eje. Es necesario quitar las rebabas y avellanar ligeramente el orificio del extremo. Método 3. La soldadura fundida se aspira durante el desmontaje de elementos multicontacto utilizando una aspiradora convencional, conectando a su manguera flexible un tubo metálico de pared delgada con un diámetro de 5-8 y una longitud de 100-150 mm (cláusula 5.45). . El lugar donde se suelda el pasador se calienta con un soldador. Tan pronto como la soldadura comienza a derretirse, se le acerca un tubo y se limpia el área de soldadura. Mientras se mueven a través del tubo, las gotas de soldadura tienen tiempo de enfriarse y no dañan la manguera de la aspiradora ni la bolsa recolectora de polvo. 7.16. Desmontaje de microcircuitos(por ejemplo, la serie K133) se puede hacer cómodamente insertando un trozo de una hoja de afeitar de seguridad debajo del cuerpo del microcircuito de modo que el borde cortante descanse contra las juntas de soldadura de dos o tres terminales exteriores. Al calentar simultáneamente estas uniones de soldadura con un soldador, la cuchilla se mueve con fuerza en dirección a los siguientes terminales. Esto separará los pines del tablero. Habiendo desoldado una fila de terminales de esta manera, procedemos a otra fila. Los microcircuitos con terminales de clavija se pueden desmontar utilizando los métodos indicados en el párrafo 7.15. 7.17. Agarre para retirar virutasle permite quitar rápidamente el chip, lo que reduce la probabilidad de que se sobrecaliente. En este caso, el calentamiento se realiza con un soldador o boquilla de grupo especial, calentando todos los terminales a la vez (Fig. 8.5, 8.8). La empuñadura está hecha de una pinza de cocodrilo. Se cortan los dientes de las mordazas de la abrazadera, se perforan dos orificios, se remachan placas de acero de 7 mm de ancho y 1 mm de espesor y luego se doblan sus extremos en un ángulo de 90° entre sí. Los extremos de la pinza se insertan desde los extremos debajo de la carcasa del microcircuito, las soldaduras se calientan y el microcircuito se retira rápidamente de los orificios de la placa (o se retira de las almohadillas de contacto). Si los microcircuitos están instalados en la placa muy cerca uno del otro, de modo que no se puede instalar el agarre final, puede hacer un agarre lateral con placas de una forma ligeramente diferente. El ancho de la parte de trabajo de las placas debe ser igual a la longitud del cuerpo del microcircuito. En los extremos de las placas, se hacen ranuras con un ancho y paso similares a los pines del microcircuito. ¿Sabías?. 7.18.Verificar todos los elementos de radio antes de la instalación garantizará la funcionalidad y la configuración exitosa del dispositivo. La mayoría de los elementos de radio se pueden comprobar con un probador convencional y los condensadores, incluidos los de baja capacidad (decenas e incluso unidades de picofaradios), en ausencia de un medidor de capacitancia, se pueden comprobar con auriculares. Un condensador cargado desde una fuente de voltaje se descarga en la resistencia de los teléfonos y su idoneidad se juzga por el clic del teléfono. Cuanto mayor sea la capacitancia del condensador (a voltaje constante), más fuerte será el sonido de descarga. Al realizar dicha prueba, es necesario aplicar un voltaje no superior al voltaje nominal para este tipo de capacitor. 7.19.Cuando no es posible reemplazar un microcircuito en particular por uno idéntico, pero hay uno adecuado para su propósito funcional y parámetros en otro caso, se puede hacer un bloque adaptador con lámina de fibra de vidrio o getinax. El microcircuito está montado en un bloque adaptador, que está conectado mediante postes de contacto a una placa de circuito impreso. Los postes de contacto están hechos de trozos de alambre con un diámetro de 0,4 a 0,5 mm. 7.20. Si el tablero terminado no tiene pasadores de montaje instalados, no los tiene a mano y no hay forma de seguir los consejos de los párrafos. 7.10-7.12, luego, para preservar el circuito impreso al seleccionar elementos, se sueldan trozos de alambre de cobre estañado con un diámetro de 0,5-0,6 mm en los puntos de montaje requeridos y se sueldan los elementos seleccionados a ellos. Una vez completada la configuración, se retiran las secciones de cable y se suelda el elemento seleccionado. 7.21.Puede desmontar un microcircuito con terminales de clavija calentando cuidadosamente la placa de circuito impreso desde el lado de soldadura en la llama de una lámpara de alcohol. 7.22.Es conveniente quitar el aislamiento de los cables de instalación con un cuchillo especial, que se puede fabricar con un trozo de hoja de sierra para metales. Debe soltar el lienzo (sección 1.3), perforar un agujero con un diámetro de 2-4 mm. Conecte el agujero al borde del lienzo con un corte triangular, afile los bordes del corte. Luego endurece el lienzo. Envuelva el mango con cinta aislante y el cuchillo estará listo para usar. 7.23.La tinta para escribir sobre tubos de PVC se puede preparar disolviendo 6 g de nigrosina en 50 ml de alcohol etílico y añadiendo 50 ml de ciclohexano. 7.24. Los conductores de plata de radioelementos, placas de contacto y almohadillas se pueden limpiar de la película de óxido, por ejemplo, con una solución de ácido clorhídrico al 2-5% durante un minuto a 50 °C, sumergiéndolos en la solución o frotándolos repetidamente con un hisopo humedecido en un solución tibia. Luego debes enjuagar bien y secar. 7.25.Si calienta un tornillo lleno de pintura con un soldador antes de desenroscarlo, la pintura se ablandará y el destornillador no dañará la ranura. 7.26.Antes del montaje, conviene recubrir los tornillos de los elementos de fijación de antenas u otros dispositivos situados en el exterior con una mezcla de grafito y aceite de máquina o lubricante especial de grafito, después de este tratamiento se pueden desenroscar fácilmente incluso después de varios años. 7.27.Puede desenroscar pernos y tuercas oxidados mojando primero la junta con queroseno o trementina (o sumergiéndola en uno de estos líquidos) y prendiéndole fuego después de un tiempo. Después de la combustión del líquido restante, la conexión roscada, por regla general, se puede romper. 7.28.Una tuerca oxidada con rosca M8 (o más) se puede desenroscar si se hacen muescas de 1-2 mm de profundidad en una o tres de sus caras con un cincel y se humedece la rosca con queroseno. Autor: tolik777 (también conocido como Viper); Publicación: cxem.net

Máquina para aclarar flores en jardines.

02.05.2024 Microscopio infrarrojo avanzado

02.05.2024 Trampa de aire para insectos.

01.05.2024

▪ Interruptor de láminas en miniatura de Coto Technology ▪ Tiempo medido sin usar un reloj ▪ Procesador Toshiba para dispositivos electrónicos portátiles ▪ Los vapores contienen metales tóxicos.

▪ sección del sitio web del Electricista. PUE. Selección de artículos ▪ articulo Doblado de estaño. Consejos para un modelador ▪ artículo ¿Qué no se debe hacer dentro de los veinte minutos después de comer? Respuesta detallada ▪ artículo Aislante. Instrucción estándar sobre protección laboral ▪ artículo Multiplicador del factor Q simple. Enciclopedia de radioelectrónica e ingeniería eléctrica.

Hogar | Biblioteca | Artículos | Mapa del sitio | Revisiones del sitio www.diagrama.com.ua |

Arabic

Arabic Bengali

Bengali Chinese

Chinese English

English French

French German

German Hebrew

Hebrew Hindi

Hindi Italian

Italian Japanese

Japanese Korean

Korean Malay

Malay Polish

Polish Portuguese

Portuguese Spanish

Spanish Turkish

Turkish Ukrainian

Ukrainian Vietnamese

Vietnamese

Deja tu comentario en este artículo:

Deja tu comentario en este artículo: