|

|

ENCICLOPEDIA DE RADIOELECTRÓNICA E INGENIERÍA ELÉCTRICA Control proporcional del ventilador de refrigeración del motor de un automóvil. Enciclopedia de radioelectrónica e ingeniería eléctrica.

Enciclopedia de radioelectrónica e ingeniería eléctrica. / Automóvil. Dispositivos electrónicos El dispositivo propuesto nos permite pasar del principio de relé de controlar el ventilador del sistema de refrigeración del motor "temperatura superior a lo normal - encendido, inferior a lo normal - apagado" a, en opinión del autor, un control proporcional más favorable para el motor. Ahora, a medida que aumenta la temperatura del refrigerante, la velocidad del rotor del ventilador aumenta linealmente. Hoy en día, en muchos motores de automóviles, el ventilador de refrigeración funciona eléctricamente, pero en la mayoría de los casos se controla mediante un principio de relé. Este control sólo tiene una ventaja: la facilidad de implementación. Basta con tener un sensor de temperatura con salida de contacto que controle el motor del ventilador directamente o mediante un relé intermedio. La principal desventaja de este método es una fuerte disminución de la temperatura del refrigerante en la salida del radiador después de encender el ventilador. Un ventilador funcionando a máxima potencia reduce la temperatura del refrigerante en la salida del radiador entre 15...25 оC y más. Al entrar en la camisa de refrigeración del motor, el líquido significativamente enfriado provoca un choque térmico en las superficies calientes, lo que afecta negativamente al funcionamiento del motor. Para su cómodo funcionamiento, es recomendable mantener la temperatura del refrigerante cercana a la óptima recomendada por el fabricante, debiendo excluirse en principio los cambios bruscos de temperatura (choques térmicos). En algunos vehículos que tienen un ventilador de refrigeración accionado mecánicamente, esto se logra conectando el ventilador al cigüeñal del motor a través de un viscoacoplador. Cambia el par transmitido al eje del ventilador en función de la temperatura del refrigerante. Esto estabiliza la temperatura. El dispositivo propuesto es un análogo electrónico de un acoplamiento viscoso para un ventilador accionado eléctricamente. Ajusta automáticamente su velocidad de rotación en función de la temperatura del refrigerante. El dispositivo funciona desde el sistema eléctrico del vehículo a una tensión de 10...18 V y puede controlar un ventilador con un consumo máximo de corriente de hasta 20 A o hasta 30 A, sujeto a un aumento en el área del disipador de calor de Los elementos de potencia. El consumo de corriente propio del dispositivo no supera varios miliamperios. Los valores de temperatura para encender el ventilador con la velocidad de rotación mínima y la temperatura a la que la velocidad de rotación del ventilador alcanza la máxima se establecen en incrementos de 0,1 оC al programar un microcontrolador. Si el sensor de temperatura del refrigerante falla, el dispositivo entra en modo de emergencia, lo que permite que el motor llegue de forma segura a un taller de reparación. El diagrama del dispositivo se muestra en la Fig. 1. El sensor digital DS18B20 (BK1) mide la temperatura. El uso de este sensor elimina la necesidad de calibrar el dispositivo fabricado y mejora su repetibilidad.

La información de temperatura se lee del sensor mediante el microcontrolador ATtiny2313A-PU (DD1), que se sincroniza con pulsos de 1 MHz desde un oscilador RC interno. Proporcionalmente a la temperatura, regula la tensión de alimentación del motor del ventilador y, en consecuencia, la velocidad de su rotor. El motor recibe una tensión de impulso, cuyo componente constante, que determina la velocidad de rotación, depende del ciclo de trabajo (la relación entre la duración de los impulsos y su período de repetición). El programa establece el factor de llenado con números binarios de ocho bits cargados en el registro de comparación del microcontrolador que opera en modo de temporizador PWM. Los pulsos generados por el microcontrolador controlan el funcionamiento del interruptor de encendido en el transistor de efecto de campo VT1, que cierra y abre el circuito de alimentación del motor del ventilador desde la red de a bordo del vehículo. En este caso, la componente constante del voltaje aplicado al motor es igual a U = U0 (N/255), donde U0 - tensión en la red de a bordo, V; N es un número cargado en el registro del microcontrolador. Se puede cambiar en pasos ΔU = U0 / 255. Cuando el voltaje en la red de a bordo es de 12 V, ΔU≈0,05 V, lo que permite regular la velocidad del ventilador casi sin problemas. Para garantizar un funcionamiento confiable del transistor clave VT1 en modos transitorios, el microcontrolador lo controla a través del controlador TC4420EPA (DA1). Los transistores de efecto de campo modernos, que tienen una resistencia de canal abierto muy baja (unidades de miliohmios), son capaces de conmutar una corriente significativa incluso sin el uso de un disipador de calor. Sin embargo, la gran capacitancia de entrada del transistor de efecto de campo, que en dispositivos potentes alcanza varios miles de picofaradios, se carga y descarga durante su conmutación. Esto lleva más tiempo cuanto mayor sea la resistencia de salida de la fuente de señal de control. Lo malo es que durante el proceso de recarga de la capacitancia, el transistor de efecto de campo está en modo activo y la resistencia de su canal es bastante alta. Por lo tanto, durante el tiempo de conmutación, se libera una cantidad significativa de energía en el cristal del transistor, lo que puede provocar un sobrecalentamiento y daños irreversibles. La única forma de combatir este fenómeno es acelerar el proceso de recarga. Para hacer esto, los transistores de efecto de campo se controlan a través de amplificadores (controladores) especializados que tienen una baja resistencia de salida y proporcionan una corriente de carga y descarga pulsada grande (hasta varios amperios). Esto asegura una recarga rápida de la capacitancia de entrada del transistor de efecto de campo y, por tanto, minimiza la duración de su funcionamiento en modo activo y reduce la potencia disipada en él. La resistencia R4 mantiene un nivel lógico de bajo voltaje en la entrada del controlador durante el inicio del microcontrolador, mientras que todas sus salidas permanecen en un estado de alta impedancia. Esto elimina la apertura innecesaria del transistor VT1 en este momento. El diodo VD1 elimina los pulsos EMF autoinducidos que ocurren en los devanados del motor del ventilador cuando se cierra el transistor VT1. Durante el funcionamiento, el programa del microcontrolador monitorea constantemente la presencia y funcionalidad del sensor de temperatura. Si no hay conexión con él, entra en modo de emergencia. En este modo, independientemente de la temperatura del refrigerante, el ventilador se encenderá a máxima potencia durante 33 segundos y luego se apagará durante el mismo tiempo. Por supuesto, esta está lejos de ser la opción óptima para enfriar el motor, pero evita una falla total del motor en ausencia de enfriamiento. La transición al modo de emergencia se indica mediante la inclusión del LED HL1. Si la conexión con el sensor se interrumpió temporalmente, una vez restablecida, el dispositivo vuelve a su funcionamiento normal. El programa del microcontrolador para controlar el ventilador contiene los siguientes datos iniciales como constantes: - Tmin = 87 - temperatura del refrigerante, оC, a partir del cual el ventilador debería empezar a funcionar a velocidad mínima; Como es sabido, los sensores industriales diseñados para controlar el funcionamiento de los ventiladores de refrigeración tienen dos parámetros principales: temperatura de encendido y temperatura de apagado. Deben ser elegidos como Tmax y Tmin. El valor de N1 debe configurarse de manera que el componente CC del voltaje en el motor del ventilador sea igual a su voltaje de arranque U.tr. El problema es que la tensión de arranque no suele estar indicada en los datos técnicos de los ventiladores, por lo que el autor no pudo encontrar el valor de este parámetro en la literatura o documentación. Tuvo que determinarse experimentalmente. La técnica es simple: aplicando voltaje al motor, encuentre su valor en el que el eje comienza a girar lentamente (una revolución en uno o dos segundos), pero de manera constante. Para la mayoría de los motores de CC con una tensión de alimentación nominal de 12 V, la tensión de arranque está en el rango de 3...5 V. Al iniciar el programa, el microcontrolador, en base a los valores de Tmax, Tmin y N1 calcula Dn - la pendiente requerida de la dependencia del valor del registro de comparación del temporizador de código cargado con la temperatura: Dn = (255 - N1)/(Tmax - Tmin). Entonces comienza el ciclo principal del programa. En primer lugar se comprueba la conexión con el sensor de temperatura, y si no hay conexión se cambia al modo de emergencia. El programa realiza esta comprobación cada segundo. Si la siguiente verificación muestra que el sensor está funcionando, se restablece el funcionamiento normal. Cuando el sensor está funcionando, mide la temperatura actual del refrigerante T. Si está por debajo de Tmin, el programa apaga el ventilador; de lo contrario, calcula el valor requerido del código de control usando la fórmula norte = (t - tmin) Dn+N1. El factor de llenado de la tensión que alimenta el motor y, en consecuencia, la velocidad de rotación de su rotor se establecerá en proporción a él. Como resultado, la temperatura del refrigerante se mantiene constante con una carga constante del motor. Bajo carga variable, la temperatura fluctúa dentro de pequeños límites dentro del intervalo Tmin... Tmax. Todas las partes del dispositivo, a excepción del sensor BK1 y el LED HL1, se colocan en una placa de circuito impreso de 58x65 mm, cuyo dibujo se muestra en la Fig. 2, y la disposición de los elementos está en la Fig. 3.

Los microcircuitos se sueldan directamente a la placa sin paneles, cuyo uso en condiciones de alta vibración no es deseable. La placa tiene almohadillas de contacto SCK, RST, VCC, MISO, MOSI, GND, que no se muestran en el diagrama, a las que se sueldan los cables del mismo nombre del programador mientras se programa el microcontrolador. En este caso, la placa y el programador deben alimentarse con +5 V (VCC) de la misma fuente durante la programación. La placa está diseñada para aceptar resistencias y condensadores de tamaño 1206 para montaje en superficie. Diodo SR2040 (URL: files.rct.ru/pdf/diode/5261755198365.pdf): en un paquete TO220AC de dos terminales. Junto con el transistor IRF3808, se monta con pasta térmicamente conductora en un disipador de calor común con una superficie de enfriamiento de aproximadamente 60 cm.2. El principio de conectar el transistor 5 o diodo al disipador de calor 1 y todo el conjunto a la placa de circuito impreso 2 se muestra en la Fig. 4. El diodo está aislado del disipador de calor con un espaciador de mica y del tornillo de fijación 4 y del manguito metálico 3, con un manguito aislante (los elementos aislantes no se muestran en la figura). Entre las carcasas de diodo y transistor hay un tercer punto de fijación del disipador de calor a la placa. Aquí también se fija con un tornillo y un casquillo.

Todos los conductores impresos de la placa a través de los cuales fluye la corriente del motor del ventilador deben cubrirse con una capa de soldadura de al menos 0,7...1 mm de espesor, y la sección transversal de los cables de alimentación debe garantizar el paso de esta corriente. . Es recomendable colocar el LED HL1 dentro del automóvil para que el conductor tenga información operativa sobre el modo de funcionamiento actual del dispositivo. El sensor DS18B20 (BK1) debe colocarse en la carcasa del sensor de temperatura del refrigerante de contacto estándar, del cual primero se debe quitar todo el "relleno". Un cuerpo de este tipo también se puede tornear de latón manteniendo las dimensiones totales y de conexión. La ubicación del sensor DS18B20 en la carcasa se muestra en la Fig. 5. El sensor 4 con el conector 1 soldado a sus terminales se coloca en la cavidad de la carcasa 3 de modo que su parte superior, sobre la que se aplica una capa de pasta termoconductora 5, toque el fondo de la cavidad.

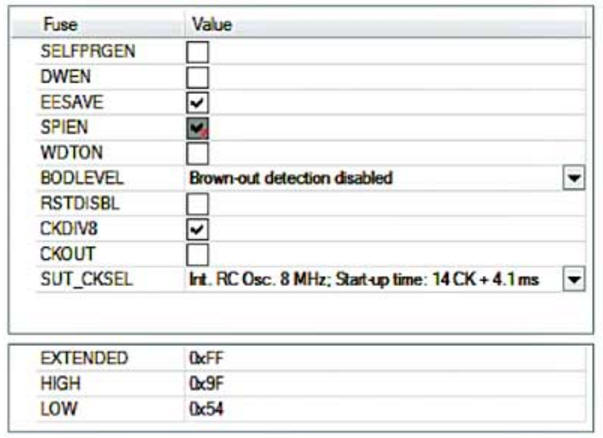

Después de eso, la cavidad se llena con un sellador resistente al calor. El conector 1 debe tener un revestimiento anticorrosión para los contactos, ser resistente a salpicaduras y fijar de forma segura la pieza acoplada, evitando que se desprenda bajo la influencia de vibraciones. El sensor preparado se instala en lugar del estándar. El tablero ensamblado se coloca en una caja de dimensiones adecuadas, que se encuentra en el compartimiento del motor del automóvil. La carcasa tiene orificios de ventilación. El microcontrolador ATtiny2313A se puede reemplazar por otra familia de AVR que tenga al menos un temporizador de 8 bits y otro de 16 bits y al menos 2 KB de memoria de programa. Naturalmente, reemplazar el microcontrolador requerirá recompilar el programa y, posiblemente, cambiar la topología de la placa de circuito impreso. En lugar del controlador de lado bajo no inversor TC4420EPA, puede utilizar otro similar, por ejemplo, MAX4420EPA. El diodo de barrera Schottky SR2040 se puede reemplazar por uno similar con un voltaje inverso permitido de al menos 25 V y una corriente directa permitida de al menos la corriente de funcionamiento del ventilador. Sin embargo, no se recomiendan los diodos Schottky con un voltaje inverso de más de 40 V, ya que una mayor caída de voltaje directo en dicho diodo conducirá a un aumento en la generación de calor. Se debe seleccionar un reemplazo para el transistor de efecto de campo IRF3808 con puerta aislada y canal tipo n con una corriente de drenaje constante permitida a una temperatura de 100 °C 2,5...3 veces la corriente de funcionamiento del ventilador y con un canal abierto. resistencia a una corriente de funcionamiento del ventilador de hasta 20 A - no más de 10 mOhm, y 20...30 A - no más de 7 mOhm. La tensión de drenaje-fuente permitida debe ser de al menos 25 V y la tensión de puerta-fuente debe ser de al menos 20 V. Un dispositivo correctamente ensamblado a partir de piezas reparables requerirá ajuste solo si los datos iniciales en la versión adjunta del programa, que se mencionó anteriormente, no corresponden a los requeridos. En este caso, es necesario corregirlos en el texto fuente del programa, volver a compilarlos en el entorno de desarrollo Bascom AVR y cargarlos en la memoria del microcontrolador en lugar del archivo Cooler-test.hex adjunto al artículo, el archivo HEX resultante. Si se desconoce el voltaje de arranque del motor del ventilador, se puede determinar experimentalmente. Para hacer esto, en lugar del programa de trabajo, necesitas cargar el programa de depuración que desarrollé en la memoria del microcontrolador. El archivo Cooler-test.hex adjunto al artículo contiene sus códigos. La configuración del microcontrolador se programa de la misma manera para los programas de trabajo y prueba de acuerdo con la Fig. 6, que muestra la ventana de configuración del programador AVRISP mkII.

3 segundos después de encender, el programa Cooler-test comienza a controlar el ventilador, aumentando gradualmente de 55 a 95 en pasos de 5 unidades el código que establece el ciclo de trabajo del voltaje de pulso que alimenta el ventilador. Esto corresponde aproximadamente a un cambio en el componente CC de este voltaje de tres a cinco voltios. La duración de cada etapa es de 10 s, durante los cuales el ventilador y el LED HL1 están encendidos, y una pausa de 5 s, durante la cual se quita el voltaje del ventilador y el LED se apaga. El final del programa se indica mediante una serie de cinco breves parpadeos del LED. Al observar el LED, es fácil determinar en qué etapa comenzó a girar el ventilador y determinar el valor de N1, que debe escribirse en el programa principal. El funcionamiento del dispositivo en modo de emergencia se comprueba desconectando el conector del sensor de temperatura. En este caso, el ventilador debe encenderse y funcionar a máxima potencia en modo intermitente (33 s - trabajo, 33 s - pausa). El LED HL1 debería encenderse. Su brillo deseado se establece seleccionando la resistencia R3. Los programas del microcontrolador se pueden descargar en ftp://ftp.radio.ru/pub/2016/11/fan.zip. Autor: A. Savchenko, pos. Zelenogradsky, región de Moscú

Una nueva forma de controlar y manipular señales ópticas

05.05.2024 Teclado Primium Séneca

05.05.2024 Inaugurado el observatorio astronómico más alto del mundo

04.05.2024

▪ Mantener la leche fresca sin pasteurización ▪ Teléfono inteligente Oukitel K10000 Pro con batería de 10100 mAh ▪ Servidor de música en procesador ARM

▪ sección del sitio Fuente de alimentación. Selección de artículos ▪ artículo Juerguista inactivo. expresión popular ▪ artículo ¿París siempre ha sido una ciudad de ensueño? Respuesta detallada ▪ artículo Documentos normativos sobre protección laboral. Directorio ▪ artículo Antena delta totalmente metálica. Enciclopedia de radioelectrónica e ingeniería eléctrica. ▪ artículo Medidores de nivel de señal LED. Enciclopedia de radioelectrónica e ingeniería eléctrica.

Comentarios sobre el artículo: viktor Con un cortocircuito, no se apagará; el cableado se quemará. trabaja bajo carga ligera. Leonid No entiendo cuál es el punto? el tiristor en realidad puede encender y apagar la masa. Pero cuando instalas el diodo, es la tierra, permanece encendida. y para que esto funcione, debe agregar un relé que conectará un diodo al sistema y aplicará voltaje al electrodo de control. Tal vez no entiendo algo, quién es más alfabetizado - explique invitado Leonid! El diodo pasa corriente en una dirección, es decir del generador a la batería.

Hogar | Biblioteca | Artículos | Mapa del sitio | Revisiones del sitio www.diagrama.com.ua |

Arabic

Arabic Bengali

Bengali Chinese

Chinese English

English French

French German

German Hebrew

Hebrew Hindi

Hindi Italian

Italian Japanese

Japanese Korean

Korean Malay

Malay Polish

Polish Portuguese

Portuguese Spanish

Spanish Turkish

Turkish Ukrainian

Ukrainian Vietnamese

Vietnamese

Deja tu comentario en este artículo:

Deja tu comentario en este artículo: