|

|

ENCICLOPEDIA DE RADIOELECTRÓNICA E INGENIERÍA ELÉCTRICA Transformador de soldadura: cálculo y fabricación.

Enciclopedia de radioelectrónica e ingeniería eléctrica. / equipo de soldadura La soldadura por arco eléctrico es el método más común de conexión permanente de piezas metálicas en la industria y en la vida cotidiana. Apareciendo hace 120 años, debido a su alta capacidad de fabricación, reemplazó rápidamente y en casi todas partes a otros métodos de soldadura. Hoy en día, una máquina de soldadura por arco eléctrico es una parte indispensable del equipamiento de un taller doméstico o un sueño de su propietario. El artículo describe cómo calcular y fabricar un transformador de soldadura y proporciona la información necesaria para el diseño y la fabricación competentes de dicho dispositivo en su conjunto. El arco eléctrico fue descubierto en 1802 por Vasily Vladimirovich Petrov, profesor de física en la Academia Médica y Quirúrgica de San Petersburgo. Al describir este fenómeno en 1803, V. V. Petrov señaló la posibilidad de su aplicación práctica tanto para la iluminación como para la fundición de metales. Pero solo 80 años después, en 1882, el talentoso inventor ruso Nikolai Nikolaevich Benardos logró desarrollar un método industrialmente adecuado para la soldadura de metales por arco eléctrico. De acuerdo con el método de Benardos (Fig. 1), se forma una costura de soldadura 4 fundiendo una varilla de metal de aporte 3 en un arco eléctrico 1 que arde entre un electrodo de carbón o tungsteno 2 y las partes a unir 5.

Un poco más tarde, en 1888, Nikolai Gavrilovich Slavyanov desarrolló un método de soldadura diferente (Fig. 2). En este caso, el arco eléctrico se quema entre las partes conectadas 5 y el electrodo, del metal fundido del núcleo 2 del cual se forma una costura 4. Los gases liberados durante la combustión y la evaporación del material del revestimiento protector (revestimiento) 3 del electrodo protegen el fundido de la oxidación y hacen que el arco sea más estable. Los primeros diseños de electrodos de soldadura revestidos fueron creados por N. N. Benardos. El aspecto moderno les fue dado por el ingeniero sueco Kelberg en 1911.

Debido a su simplicidad y capacidad de fabricación, es este método de soldadura manual, a veces abreviado como MMA, el que se ha generalizado más. La soldadura se realiza tanto con corriente continua como con corriente alterna, y en el primer caso son posibles dos opciones: con el positivo de la fuente de corriente de soldadura conectado al producto (polaridad directa) o al electrodo de soldadura (polaridad inversa). La polaridad para la que está diseñado el electrodo de soldadura debe indicarse en sus datos de pasaporte. La mayoría de las veces, se usa al revés. La idea de la soldadura por arco sumergido también pertenece a N. G. Slavyanov. Sin embargo, la firma estadounidense "Linde" recibió una patente para el método de soldadura de acero bajo una capa de sustancias en polvo que se derriten durante la soldadura solo en 1936. En la URSS, se desarrolló e introdujo una tecnología similar en producción en 1938-1940. Instituto de Soldadura Eléctrica de la Academia de Ciencias de la RSS de Ucrania (ahora llamado así por Evgeny Oskarovich Paton). Fue este método el que hizo posible establecer la producción en masa de vehículos blindados durante la Gran Guerra Patriótica. Durante la Segunda Guerra Mundial en los Estados Unidos, se desarrolló la soldadura automatizada de metales en un chorro de argón o helio utilizando un electrodo de tungsteno no consumible (TIG) y consumible (MIG). Esta última opción se muestra esquemáticamente en la Fig. 3. El arco 6 arde entre las piezas a soldar 1 y el alambre 2, que, a medida que se funde, se alimenta al lugar de soldadura con la ayuda de los rodillos 3 a lo largo de la guía 4. El gas inerte ingresa a través de la boquilla 5 envuelve la zona de soldadura y protege el metal de soldadura fundido 7 de la oxidación.

En 1952, K. V. Lyubavsky y N. M. Novozhilov inventaron un alambre de electrodo aleado de una composición especial, cuyo uso permite soldar con un electrodo consumible en un ambiente de dióxido de carbono. Es este método (se le ha asignado la abreviatura MAG) el que ha encontrado una amplia aplicación en el servicio de automóviles en la actualidad. Habiendo adquirido cierta comprensión de los métodos de soldadura por arco eléctrico, familiaricémonos con las propiedades de un arco eléctrico: una poderosa descarga eléctrica a largo plazo entre electrodos que se activan en un entorno de gas ionizado. El proceso de su aparición comienza con el acercamiento y contacto de dos electrodos: el ánodo y el cátodo, uno de los cuales en este caso es la pieza de trabajo que se está soldando. Luego los electrodos se separan y salta una chispa entre ellos al momento de abrir el circuito eléctrico, ionizando el gas en el espacio interelectrodo. Si se aplica brevemente a los electrodos un voltaje suficientemente alto para la ruptura eléctrica del espacio de gas, es posible ionizar el gas incluso sin un cortocircuito primario. En el "canal de conducción" formado por la ionización inicial, los electrones se mueven del cátodo al ánodo bajo la acción de un campo eléctrico, desarrollando una velocidad importante. Al chocar con átomos de gas neutro, eliminan nuevos electrones de ellos, lo que favorece la ionización. Esto va acompañado de la liberación de una gran cantidad de calor. Como resultado, la sustancia en la columna de arco, calentada a 5000...7000°C, pasa al estado de plasma. Los electrones que llegan al ánodo le dan su energía. Aquí se forma un "punto de ánodo" fuertemente calentado. Los iones de plasma positivos se mueven hacia el cátodo y, dándole energía, forman el llamado "punto del cátodo". Normalmente, en el arco predomina la componente electrónica de la corriente, por lo que se genera más calor en el ánodo que en el cátodo. Se cree que el ánodo representa el 43% y el cátodo, el 36% de la energía, el resto se disipa en la columna de arco. Una condición necesaria para la existencia de un arco es la alta temperatura del cátodo mantenida por bombardeo de iones, por lo que se produce la emisión de electrones que ionizan el gas en la columna del arco. En la fig. 4 (curva 1) muestra una característica corriente-voltaje estática típica de un arco eléctrico [1] para un electrodo de soldadura con un diámetro de 3 mm (una sección transversal de aproximadamente 7 mm2).

En la característica, se distinguen las secciones descendente (la densidad de corriente en el electrodo es inferior a 12 A / mm2), horizontal y ascendente (densidad de corriente - más de 80 A / mm2). Cuando se suelda con corriente continua, el punto de intersección de esta curva con la característica de carga de la fuente de alimentación (curva 2) debe estar en una sección horizontal. El voltaje UD que cae sobre el arco depende principalmente de la composición del gas del medio y muy débilmente de la corriente de soldadura lCB. Con una precisión suficiente para la aplicación práctica, se calcula mediante la fórmula empírica Ud \u0,05d Ur + 18 Isv, donde Ur \u14d 11 V para aire, XNUMX V para dióxido de carbono y XNUMX V para una mezcla de este último con argón. Si el arco está incluido en el circuito de corriente alterna de baja frecuencia (industrial), el punto de operación se mueve continuamente a lo largo de las secciones descendente y horizontal de la característica. Dado que la corriente se detiene al final de cada medio ciclo, el arco se extingue. Sin embargo, en el siguiente medio ciclo, debido a la emisión térmica de electrones de las secciones metálicas que no tuvieron tiempo de enfriarse y la ionización residual del gas gap que persiste por algún tiempo, el arco reaparece tan pronto como la tensión entre los electrodos alcanza un valor llamado voltaje de encendido. Para lograr una combustión estable del arco de CA, son necesarias ciertas medidas. Por ejemplo, se utilizan electrodos especiales, en la composición del recubrimiento del cual se agregan sustancias con un bajo potencial de ionización. La estabilidad del arco mejora al aumentar el voltaje de circuito abierto de la fuente de soldadura (se mide con la carga apagada). Sin embargo, este parámetro está limitado por los requisitos de seguridad del personal de servicio y, según GOST 95-77E, no debe exceder los 80 V. La forma generalmente aceptada de obtener un arco estable a un voltaje de circuito abierto relativamente bajo de la fuente de energía es conectar una reactancia inductiva en serie con el circuito de soldadura. El resultado es un cambio de fase entre la corriente y el voltaje. El valor instantáneo cero de la corriente a la que se apaga el arco corresponde a la tensión máxima que lo vuelve a encender. En este caso, es suficiente una fuente con un voltaje de circuito abierto de 60 ... 65 V. Además, al cambiar la inductancia, puede ajustar la corriente de soldadura. El metal del electrodo fundido por el arco eléctrico entra en gotas [2] en el charco de metal líquido formado en la superficie de la pieza a soldar en la base del arco (este lugar suele llamarse cráter). El proceso comienza con la formación de una capa de metal fundido al final del electrodo. A medida que el metal se acumula, forma una gota que, al final, cierra el espacio del arco. En este momento, se produce un cortocircuito en el circuito de soldadura, acompañado de un fuerte aumento de la corriente. Las fuerzas electromagnéticas resultantes rompen la gota y aparece un nuevo arco entre ella y el extremo del electrodo. La gota cae con aceleración en el cráter, y parte del metal en forma de salpicaduras es expulsado de la zona de soldadura. El motivo de la aparición de una cantidad excesivamente grande de gotas de metal congeladas alrededor de la costura, que solo se pueden eliminar con un martillo y un cincel, a menudo radica en la forma de carga característica de la fuente de alimentación de soldadura (dependencia de su voltaje de salida en la corriente de carga). Para la soldadura manual, tal característica es necesaria para que la corriente de cortocircuito |kz exceda la corriente nominal de soldadura Icv por no más de dos veces [3]. A diferencia de la soldadura manual, semiautomática en un entorno de gas de protección se lleva a cabo con una mayor densidad de corriente correspondiente al comienzo de la sección ascendente de la característica estática de corriente-voltaje del arco. Para la autorregulación del proceso de soldadura, aquí se requiere una característica de carga rígida (curva 3 en la Fig. 4). En la soldadura eléctrica manual no profesional se utilizan principalmente fuentes de corriente alterna. Esto se debe a la sencillez y bajo costo de estos últimos, aunque la calidad de la soldadura es inferior a la que se logra con corriente continua. Incluso hace 10 o 15 años, la industria prácticamente no producía dispositivos domésticos para soldadura por arco eléctrico. Ahora que la situación ha cambiado, hay bastantes dispositivos en el mercado que son bastante adecuados en términos de parámetros para uso doméstico. Pero su precio aún está fuera del alcance de muchos. Por lo tanto, los diseñadores aficionados, como antes, están tratando de hacer este milagro de la tecnología con sus propias manos. Muchos de ellos, que tienen algunas habilidades prácticas en soldadura manual, no tienen idea de los requisitos para una fuente de poder de soldadura. Como resultado, un aparato fabricado "a ojo" con materiales improvisados no proporciona la calidad de soldadura requerida y no es seguro para operar. El conjunto principal de la fuente de soldadura de CA es un transformador de soldadura especial, por regla general, monofásico. Con su ayuda, el voltaje de la red se reduce al valor necesario para soldar y, al mismo tiempo, aísla el circuito de soldadura de la red. El circuito equivalente del transformador [4] utilizado en los cálculos se muestra en la fig. 5.

La relación de transformación n es la relación del número de vueltas de los devanados w1/w2 (en adelante, los índices 1 y 2 se refieren a los devanados primario y secundario, respectivamente); U1, U2 - voltajes en los devanados; r1, r2 - sus resistencias activas; Rm - resistencia de pérdida en el circuito magnético; Lm es la inductancia de magnetización asociada al flujo magnético común a los devanados; L1s, L2s: inductancias de fuga que surgen del hecho de que parte del flujo magnético de cada uno de los devanados se disipa en el espacio sin interactuar con el otro devanado. Usando el circuito equivalente, es posible evaluar la influencia de ciertos parámetros del transformador en cantidades tan importantes como el voltaje de circuito abierto y la corriente de cortocircuito. Según la configuración del circuito magnético, se distinguen los transformadores blindados (Fig. 6, a) con devanados colocados en el núcleo central y los transformadores de varilla (Fig. 6, b) con devanados en uno o dos núcleos. Los transformadores de varilla se caracterizan por una mayor eficiencia y mejores condiciones de enfriamiento de los devanados. Este último permite, ajustando una mayor densidad de corriente, reducir el consumo del hilo de bobinado. Por lo tanto, los transformadores de soldadura, con raras excepciones, se fabrican en forma de varilla. El circuito magnético generalmente se recluta a partir de chapa de acero eléctrico (transformador) con un espesor de 0,35 ... 0,5 mm.

Los devanados de los transformadores son cilíndricos y de disco. Los cilíndricos (Fig. 7, a) se enrollan uno encima del otro. La distancia entre ellos es mínima y casi todo el flujo magnético del devanado primario interactúa con el secundario. Por lo tanto, las inductancias de fuga L1s y L2s son pequeñas, la corriente de cortocircuito está limitada solo por la resistencia activa de los devanados y es muchas veces mayor que la de operación. Como se mencionó anteriormente, un transformador con tal característica de carga no es adecuado para soldadura manual. Debe complementarse con una resistencia de balasto (reóstato) o un estrangulador.

Estos elementos aumentan considerablemente las dimensiones y el peso de la fuente de soldadura, y las inevitables pérdidas de energía en ellos reducen su eficiencia. En transformadores con devanados de disco (Fig. 7, b), una parte significativa del flujo magnético del devanado primario se desvía del secundario. Como resultado, las inductancias de fuga L1s y L2s conectadas en serie en el circuito de soldadura son mayores que en el caso anterior y su reactancia afecta significativamente la corriente de cortocircuito del devanado secundario. Como ya se señaló, la presencia de inductancia en el circuito de soldadura también es favorable para la combustión estable del arco. Por lo tanto, los transformadores de bobinado de disco son los más adecuados para la soldadura CA manual. A veces, sus bobinados se hacen móviles y, cambiando la distancia entre ellos, regulan la inductancia de fuga y, con ella, la corriente de soldadura. La especificidad del transformador de soldadura es que su carga no es constante. Generalmente se considera que la parte del tiempo de trabajo bajo carga en un ciclo que consiste en la soldadura real y una pausa no supera el 60%. Para los transformadores de soldadura domésticos, a menudo se toma un valor aún más pequeño: 20%, lo que permite, sin un deterioro significativo en el régimen térmico, aumentar la densidad de corriente en los devanados del transformador y reducir el área de la ventana de sus magnéticos circuito necesario para acomodar los devanados. Con una corriente de soldadura de hasta 150 A, la densidad de corriente en el devanado de cobre se considera de 8 A/mm2, en aluminio - 5 A/mm2 [5]. Para una potencia dada, las dimensiones y el peso del transformador serán mínimos si la inducción en su circuito magnético alcanza el valor máximo admisible para el material seleccionado. Pero un diseñador aficionado no suele conocer este valor, ya que se trata de acero eléctrico de una marca desconocida. Para evitar sorpresas, se suele subestimar la inducción, lo que conduce a un aumento injustificado del tamaño del transformador. Usando el procedimiento a continuación, se pueden determinar las características magnéticas de cualquier acero de transformador disponible. Se ensambla un circuito magnético "experimental" con una sección transversal de 5 ... 10 cm2 a partir de este acero (el producto de las dimensiones a y b en la Fig. 8) y 50 ... 100 vueltas de alambre aislado suave con una sección transversal de 1,5... 2,5 están enrollados en uno de sus núcleos 2 mm2. Para cálculos adicionales, es necesario encontrar la longitud promedio de la línea del campo magnético utilizando la fórmula lav \u2d 3,14h + XNUMXc + XNUMXa y medir la resistencia activa del devanado.

Además, de acuerdo con el esquema que se muestra en la Fig. 9, monta la configuración de prueba. T1 - autotransformador ajustable de laboratorio (LATR); L1 - devanado en el circuito magnético "experimental". La potencia total del transformador reductor T2 es de al menos 63 V-A, la relación de transformación es de 8 ... 10.

Aumentando gradualmente el voltaje, construya la dependencia de la inducción en el circuito magnético V, Tl, en la intensidad del campo magnético H, A / m, similar a la que se muestra en la Fig. 10, calculando estas cantidades según las fórmulas:

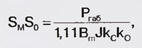

donde U e I son las lecturas del voltímetro PV1, V y el amperímetro PA1, A; F - frecuencia, Hz; S - área de la sección transversal del núcleo magnético "experimental", cm2; w es el número de vueltas de su devanado. Del gráfico obtenido, como se muestra en la figura, se obtienen la inducción de saturación Bs, la inducción máxima Bm y la intensidad máxima del campo magnético alterno Hm. Por ejemplo, calculemos un transformador de soldadura diseñado para operar desde una red de CA de 220 V, 50 Hz, dado el voltaje de circuito abierto Uxx = 65 V y la corriente máxima de soldadura Imax = 150 A. Potencia total del transformador Pgab=Uxx Imax = 65 150=9750 VA. De acuerdo con la conocida fórmula, determinamos el producto del área de la sección transversal del circuito magnético SM y el área de su ventana Entonces:

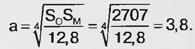

donde J es la densidad de corriente en los devanados, A/mm2; ks=0,95 - factor de llenado de la sección del circuito magnético con acero; Ko=0,33...0,4 - factor de llenado de su ventana con cobre (aluminio). Supongamos Bm=1.42 T, el devanado primario está enrollado con hilo de cobre, el secundario con aluminio (tomamos el valor medio de la densidad de corriente J=6.5A/mm2): SMSo=9750/(1,11·1,42·6,5·0,37·0,95)= = 2707 см4. Para transformadores de varilla, se recomiendan las siguientes relaciones de tamaño [6] (ver Fig. 8): b/a-2; c/a=1,6; h/a=2,5...5. Eligiendo h/a=4, calculamos el tamaño a, cm:

Asumiendo a=40 mm, encontramos las dimensiones restantes del circuito magnético: b=2a=80mm; c=1,6a=32 mm; h=4a=160mm. EMF de una vuelta del devanado del transformador en dicho circuito magnético Ev \u2,22d 10-XNUMX-4Bmabkc=2,22 10-41,42 3200 0,95 = 0,958 V. Número de vueltas del devanado secundario w2=Uxx/Ev=65/0,958=68. Sección del hilo del devanado secundario S2=Imax/J=150/5=30 mm2 (J=5 A/mm2, ya que el hilo del devanado secundario es de aluminio). El número de vueltas del devanado primario w1=U1/EB=220/0,958=230. La corriente máxima del devanado primario I1max=lmax·w2/w1=150-68/230=44,35 A. La sección transversal del hilo de cobre del devanado primario S1=l1M/J=44,35/8=5,54 mm2. Tanto el devanado primario como el secundario de un transformador tipo varilla generalmente se dividen en dos partes idénticas, colocándolos en dos núcleos del circuito magnético. Cada una de las partes conectadas en serie del devanado primario tiene 115 vueltas de alambre con un diámetro de al menos 2,65 mm. Si se supone que las partes de la bobina primaria deben conectarse en paralelo, cada una debe contener 230 vueltas de cable de la mitad de la sección transversal, con un diámetro de al menos 1,88 mm. Del mismo modo, se dividen en dos partes y el devanado secundario. Si los devanados se hacen cilíndricos, para obtener una característica de carga descendente del transformador, se debe conectar una resistencia con una resistencia de 0,2 ... 0,4 ohmios en serie con el secundario de un cable de nicromo con un diámetro de al menos 3 milímetro Para un transformador con devanados de disco, no se requiere esta resistencia. Desafortunadamente, un cálculo preciso de la inductancia de fuga de dicho transformador es prácticamente imposible, ya que incluso depende de la ubicación de los objetos metálicos cercanos. En la práctica, el cálculo se lleva a cabo por el método de aproximaciones sucesivas con el ajuste de los datos estructurales y de devanado del transformador de acuerdo con los resultados de las pruebas de las muestras fabricadas. Una técnica detallada se puede encontrar en [7]. En condiciones de aficionado, es difícil fabricar un transformador con devanados móviles (para ajustar la corriente). Para obtener varios valores de corriente fijos, se hace un devanado secundario con tomas. Se realiza un ajuste más preciso (en la dirección de disminución de la corriente) agregando una especie de bobina de inductancia al circuito, colocando el cable de soldadura en una bahía. Antes de continuar con la fabricación del transformador calculado, es recomendable asegurarse de que sus devanados se colocarán en la ventana del circuito magnético, teniendo en cuenta las brechas tecnológicas necesarias, el grosor del material del que está hecho el marco y otros factores Las dimensiones c y h (ver Fig. 8) deben "ajustarse" de tal manera que cada capa del devanado se ajuste a un número entero de vueltas del cable seleccionado, y el número de capas también sea un número entero o ligeramente menor que el entero más cercano. Debe proporcionarse espacio para el aislamiento entre capas y entrebobinados. La variante más exitosa no siempre se obtiene en el primer intento, a menudo es necesario ajustar repetidamente y de manera bastante significativa el ancho y la altura de la ventana del circuito magnético. Al diseñar devanados cilíndricos, es necesario elegir de manera óptima los tamaños de sus secciones. Por lo general, a un devanado secundario con un alambre grueso se le da más espacio que a uno primario. Un boceto del diseño del transformador para dos valores de corriente de soldadura, 120 y 150 A, se muestra en la fig. 11, y el circuito de su inclusión - en la fig. 12

Una menor corriente corresponde a un mayor número de vueltas del devanado secundario. No es un error. Se sabe que el voltaje del devanado es proporcional al número de sus vueltas, y la inductancia de fuga aumenta en proporción al cuadrado de su número. Como resultado, la corriente disminuye. Los devanados se colocan en dos marcos de lámina de fibra de vidrio con un espesor de 2 mm. Las secciones de los devanados primario y secundario de cada bastidor están separadas por un carril aislante del mismo material. Los orificios en los marcos para el circuito magnético son 1,5 ... 2 mm más anchos y largos que la sección transversal de este último. Esto elimina los problemas de montaje. Para evitar la deformación del marco, durante el enrollado se planta firmemente sobre un mandril de madera. El devanado primario consta de dos secciones (I' y I "), ubicadas en diferentes marcos y conectadas en paralelo. Cada una de las secciones son 230 vueltas de cable PEV-2 con un diámetro de 1,9 mm. Si hay un cable con un de 2,7 mm de diámetro, por tramos se pueden enrollar en 115 vueltas, pero habrá que conectarlos en serie.Cada capa de alambre antes de enrollar la siguiente debe compactarse con ligeros golpes de martillo de madera y untarse con barniz impregnante.Tablero prensado (cartón eléctrico) 0,5 ... 1 mm de espesor es adecuado como aislamiento entre capas. Para el devanado secundario, el autor utilizó un bus de aluminio con una sección transversal de 30 mm2 (5x6 mm). Si tiene una barra colectora con aproximadamente la misma área de sección transversal pero un tamaño diferente, tendrá que cambiar ligeramente el ancho de las secciones de la carcasa para acomodar el devanado. Antes de enrollar, la barra desnuda debe envolverse firmemente con cinta de seguridad o tela fina de algodón, previamente cortada en tiras de 20 mm de ancho. Grosor del aislamiento: no más de 0,7 mm Las secciones II' y II" tienen 34 cada una, las secciones III' y III" tienen 8 vueltas cada una. El bus se coloca sobre el marco en dos capas con el lado ancho hacia el núcleo magnético. Cada capa se compacta con ligeros golpes de un martillo de madera y se unta generosamente con barniz de impregnación. Las bobinas fabricadas deben secarse. La temperatura y la duración del secado dependen de la marca de barniz de impregnación. El núcleo magnético del transformador se ensambla a partir de placas de acero de transformador laminado en frío con un espesor de 0,35 mm. A diferencia del acero laminado en caliente casi negro, la superficie del acero laminado en frío es blanca. Puede utilizar láminas de acero de los circuitos magnéticos de transformadores averiados instalados en subestaciones transformadoras. Es deseable probar el acero de acuerdo con el método descrito anteriormente. Si el valor de la inducción máxima Bm obtenido empíricamente difiere significativamente del adoptado en el cálculo (1,42 T), habrá que repetir este último y tener en cuenta los resultados en la fabricación del transformador. Las láminas de acero se cortan en la dirección de laminación en tiras de 40 mm de ancho, que se cortan en placas de 108 y 186 mm de largo. Las rebabas se eliminan con una lima o una lima con una muesca fina. El circuito magnético se ensambla "vpe-lid" con los espacios más pequeños posibles en las juntas de las placas. El transformador terminado se coloca en una carcasa protectora hecha de un material no magnético, como el aluminio. Se deben hacer orificios de ventilación en la carcasa. El transformador está conectado a la red de 220 V con un cable con conductores de potencia de cobre con una sección transversal de al menos 6 mm2 y un cable de tierra, que está conectado al circuito magnético del transformador y su carcasa protectora. El enchufe de red debe ser de tres pines (el tercero está conectado a tierra), clasificado para una corriente de al menos 63 A. Las conclusiones de los devanados secundarios están conectadas de manera segura a pernos roscados de latón con un diámetro de 8 ... 10 mm, montados en un panel dieléctrico resistente al calor montado en la carcasa protectora del transformador. Los alambres de cobre blando con una sección transversal de 16 ... 25 mm2 son adecuados como alambres de soldadura. Los electrodos de soldadura (en ausencia de los ya hechos) se pueden hacer de forma independiente, utilizando, por ejemplo, las recomendaciones de [8]. Un alambre con un diámetro de 2 ... 6 mm de acero dulce dulce se divide en segmentos rectos de 300 ... 400 mm de largo. El revestimiento se prepara a partir de 500 g de tiza y 190 g de vidrio líquido, diluidos con un vaso de agua. Esta cantidad es suficiente para 100-200 electrodos. Las piezas de alambre preparadas se sumergen en el revestimiento en casi toda su longitud, dejando solo los extremos de aproximadamente 20 mm de largo descubiertos, se retiran y se secan a una temperatura de 20 ... 30 ° C. Dichos electrodos son adecuados para soldar con corriente alterna y continua. Por supuesto, solo pueden servir como una alternativa temporal a los producidos de forma industrial. No deben usarse para trabajos responsables. Literatura

Autor: V.Volodin, Odessa, Ucrania

Cuero artificial para emulación táctil.

15.04.2024 Arena para gatos Petgugu Global

15.04.2024 El atractivo de los hombres cariñosos.

14.04.2024

▪ Pabellón de Nissan con una demostración de tecnologías verdes ▪ Los pequeños insectos no tratan de imitar perfectamente ▪ El ajo hace que los hombres sean más atractivos ▪ Compacto Canon imageFormula DR C240

▪ sección del sitio Rompecabezas divertidos. Selección de artículos ▪ artículo No vengas a la corte. expresión popular ▪ artículo ¿Cuántos años de perro corresponden a un año humano? Respuesta detallada ▪ artículo Cuando la lente deja de funcionar. experimento fisico

Hogar | Biblioteca | Artículos | Mapa del sitio | Revisiones del sitio www.diagrama.com.ua |

Arabic

Arabic Bengali

Bengali Chinese

Chinese English

English French

French German

German Hebrew

Hebrew Hindi

Hindi Italian

Italian Japanese

Japanese Korean

Korean Malay

Malay Polish

Polish Portuguese

Portuguese Spanish

Spanish Turkish

Turkish Ukrainian

Ukrainian Vietnamese

Vietnamese

Deja tu comentario en este artículo:

Deja tu comentario en este artículo: