|

|

ENCICLOPEDIA DE RADIOELECTRÓNICA E INGENIERÍA ELÉCTRICA Soporte-regulador para soldador. Enciclopedia de radioelectrónica e ingeniería eléctrica.

Enciclopedia de radioelectrónica e ingeniería eléctrica. / Tecnologías de radioaficionados El autor no solo fabricó una máquina automática que regula y estabiliza el funcionamiento del soldador, sino que también la colocó en el "sótano" del soporte del soldador, ahorrando espacio en el escritorio. La larga y triste experiencia de usar un soldador de 230 V, cuando una ruptura del aislamiento entre su calentador y la punta hizo que el costoso dispositivo de medición que se estaba reparando quedara completamente inutilizable, me hizo reconsiderar mi actitud hacia el equipo de soldadura. Desde entonces, solo he usado soldadores de 36 V, alimentados por un transformador de aislamiento confiable. Dependiendo del tamaño y peso de los componentes soldados, tuve que usar varios soldadores de diferente potencia. El uso de estaciones de soldadura estaba limitado por sus grandes dimensiones y, por supuesto, por su costo. Hubo intentos de encender el único soldador a través de un regulador de trinistor para usarlo solo en varias situaciones, pero el molesto zumbido del transformador a través del cual se conectaba el soldador a la red nos obligó a buscar una solución diferente a el problema. No hubo dificultad en elegir un soldador, porque todo lo que tenía era solo 36 V. El diseño se basó en un conveniente soporte de soldador disponible para la venta (Fig. 1), en el que traté de usar racionalmente el espacio vacío de el "sótano".

Resultó ser un regulador de pie universal fácil de usar para soldadores con una potencia de hasta 40 W para un voltaje de 36 V. Los principios establecidos en él también se pueden usar para soldadores para un voltaje diferente reemplazando algunos componentes, cambiando los datos de bobinado de los estranguladores y también corrigiendo el programa. Para alimentar el soldador, se utilizó un "transformador electrónico" modificado para lámparas halógenas TRS de 60 W (Fig. 2), comprado en una tienda de artículos eléctricos. Como resultado, fue necesario resolver el problema de reducir las interferencias y prestar especial atención a la seguridad eléctrica.

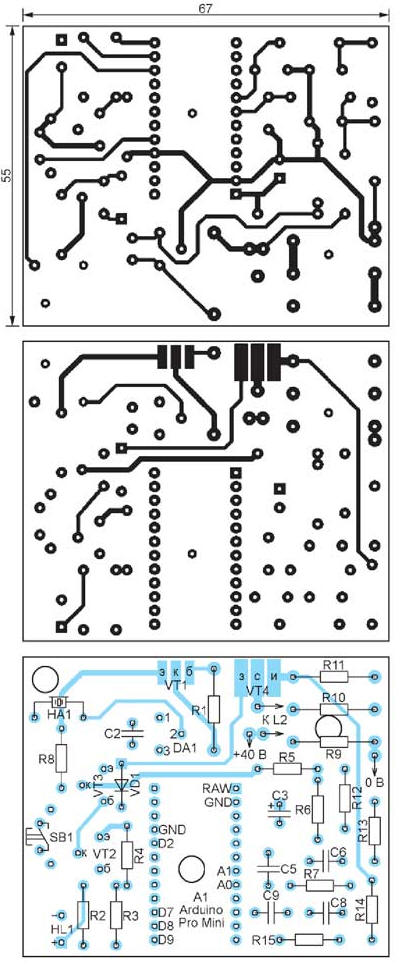

Llevo mucho tiempo usando microcontroladores, pero en esta ocasión utilicé el módulo Arduino Pro Mini con un microcontrolador ATmega328A y un resonador de cuarzo de 16 MHz, así como el entorno de desarrollo del programa Arduino IDE diseñado para ello, para controlar el soldador y regular su calentamiento. El programa desarrollado le permite seleccionar cinco modos de funcionamiento del soldador presionando el botón y mantener el modo seleccionado, corrigiendo automáticamente la inestabilidad de la tensión de red. Usando el mismo soldador, el modo 1 se puede usar para trabajar con soldaduras de bajo punto de fusión, por ejemplo, la aleación de Wood, y el modo 5 permite que incluso los componentes masivos se calienten normalmente. El principio de regulación se basa en la fórmula para determinar la potencia actual del calentador del soldador. P = yoн2 ·Rн, en la que Rн - resistencia del calentador; yoн - el valor actual de la corriente a través de él. Cada vez que se enciende el dispositivo, mide la resistencia del calentador del soldador y calcula su potencia a un voltaje de 36 V, sobre la base de la cual establece la potencia para cada uno de los cinco modos: 20% - para el modo 1 ; 40% - para el modo 2; 60% - para el modo 3; 80% - para el modo 4; 100% - para el modo 5. El diagrama esquemático del regulador se muestra en la fig. 3. La potencia de calentamiento se controla alimentando el soldador con pulsos rectangulares de ciclo de trabajo ajustable, seguidos a una frecuencia de aproximadamente 500 Hz. Se utiliza un transistor de efecto de campo VT4 como interruptor de alimentación, cuya característica es una capacitancia de fuente de puerta bastante grande. Para reducir el arrastre de las caídas de la señal de control provocadas por la recarga de esta capacitancia, que conduce a un aumento de la potencia disipada por el transistor VT4, se diseñan los transistores VT2 y VT3.

Los pulsos de la salida D9 del módulo Arduino a través de la resistencia R3 controlan el transistor VT2. Un nivel lógico alto abre este transistor, que rápidamente descarga la capacitancia de fuente de puerta del transistor VT1 a través del diodo VD4 y lo cierra. Al mismo tiempo, el transistor VT3 también se cerrará. Un nivel lógico bajo de la salida D9 cerrará el transistor VT2 y el transistor VT3 se abrirá por la corriente que fluye a través de la resistencia R8. El transistor VT3, un seguidor de emisor con baja resistencia de salida, carga rápidamente la capacitancia de fuente de puerta del transistor VT4 y lo abre. La salida Arduino D8 se utiliza para controlar el LED HL1, que muestra el modo de funcionamiento actual del regulador y sirve como indicador de situaciones de emergencia. A la salida de D7, Arduino genera señales de sonido aplicadas al elemento piezoeléctrico HA1. La entrada D2 se utiliza para sondear el estado del botón SB1. Cuando se libera, la resistencia interna del microcontrolador habilitada por software mantiene un nivel lógico alto en esta entrada. Al pulsar el botón se baja el nivel. Para medir la corriente que circula por el soldador, y el voltaje a partir del cual el dispositivo genera una secuencia de pulsos suministrada al soldador, se utilizaron las entradas analógicas del módulo Arduino A0 y A1. El voltaje de impulso, proporcional a la corriente del soldador, se elimina de las resistencias R9-R11. El filtro R14C8R15C9 extrae de él una componente constante proporcional al valor medio de esta corriente. Va a la entrada A0. Para medir el voltaje de suministro, se utilizó un divisor de voltaje R12R13 con un filtro de suavizado C6R7C5, cuyo voltaje constante se alimenta a la entrada A1. El módulo Arduino y la unidad de control del transistor VT4 se alimentan con +9 V del estabilizador en el regulador integrado en paralelo DA1 y el transistor VT1. Por supuesto, sería más correcto usar un transformador con un devanado secundario para el voltaje requerido y con un rectificador. Pero en aras de la simplicidad, el voltaje de +9 V se deriva del voltaje de suministro del soldador. Debe admitirse que, en este caso, el transistor VT1 resultó ser la fuente de calor más poderosa del dispositivo. El cable de alimentación, así como el cable del soldador, son buenas antenas, capaces de emitir una amplia gama de interferencias generadas por el convertidor de voltaje en el "transformador electrónico" U1. Para reducir el nivel de ruido, se utilizó un blindaje parcial de los nodos individuales y se usaron tres filtros de supresión de ruido de modo común en los estranguladores de dos devanados L1-L3. El primer filtro C1L1C4 evita la penetración de interferencias en la red eléctrica. Choke L2 se instala directamente en la salida a la que está conectado el soldador. El filtro L3C7 reduce el nivel de interferencia después del rectificador. Una propiedad valiosa de tales filtros es que, sin tener ningún efecto sobre el voltaje y la corriente diferencial (asimétrica) de operación, atenúan bien la interferencia de modo común (simétrica). Para utilizar el "transformador electrónico" tRs 60W en el regulador, fue necesario rehacerlo. El hecho es que usa retroalimentación sobre la corriente de carga, lo cual es bueno cuando se usa el "transformador" para el propósito previsto, pero no en nuestro caso, ya que dicha retroalimentación reduce significativamente el rango de carga permisible. Con una carga de menos de 5 ... 6 W, el convertidor no podría funcionar en absoluto sin modificaciones. Sin embargo, una simple modificación le dio la oportunidad de trabajar incluso sin carga. Todas las mejoras se muestran en un diagrama simplificado (Fig. 4). Las cadenas que deben quitarse están marcadas con cruces. Los circuitos y elementos recién agregados están resaltados en rojo, y el devanado rebobinado II del transformador T2 está en azul. La numeración de los elementos en el diagrama es condicional y puede no coincidir con su marcado en la placa del dispositivo.

En primer lugar, es necesario desoldar el transformador T2 y quitarle el devanado II. Para una mayor confiabilidad y mayor seguridad eléctrica, recomiendo aplicar varias capas de aislamiento de una película de fluoroplástico cortada en cintas de 10 mm de ancho sobre el devanado I, y colocar tubos de plástico delgados en los cables de este devanado. Para el nuevo devanado II, utilicé el cable MGTF-0,35, que devanó 36 vueltas. Para fijar los terminales del devanado secundario, se recomienda colocarles un tubo termorretráctil común y calentarlo con un secador de pelo. Después de eso, puede soldar el transformador en su lugar. Se instaló una resistencia protectora R1 en la entrada de red del convertidor. Se recomienda instalar un termistor RK1 en su lugar, por ejemplo, S153/10/M o similar. Se puede colocar un condensador C1 y una resistencia R2 adicionales en una pequeña pieza de la placa de prueba fijándolos perpendicularmente a la placa del convertidor principal. Hice esto utilizando un cable de cobre rígido de un solo núcleo con un diámetro de 1,5 ... 2 mm, soldado a un conductor impreso, con el que se conectan el terminal inferior del condensador C3 y el emisor del transistor VT2. Para reducir el tamaño en altura, la resistencia R2 puede estar formada por tres resistencias conectadas en serie con una resistencia de 2,2 ohmios y una potencia de 1 vatio. Del transformador T1, es necesario quitar el devanado de retroalimentación de corriente I, que es una bobina de alambre que pasa a través de la ventana del circuito magnético. En el tablero, en lugar de este turno, se debe soldar un puente. Haga un nuevo circuito de retroalimentación a partir de un trozo de cable MGTF-0,07. Suelde un extremo a la resistencia R2, haga dos vueltas (devanado III) de este cable en el transformador T2, luego páselo por la ventana del circuito magnético del transformador T1 (devanado Ia) y suelde el cable al otro terminal de la resistencia R2. Si el convertidor no funciona durante la prueba, retire el cable de bobinado Ia del transformador T1 y páselo a través de la ventana del circuito magnético en la dirección opuesta.

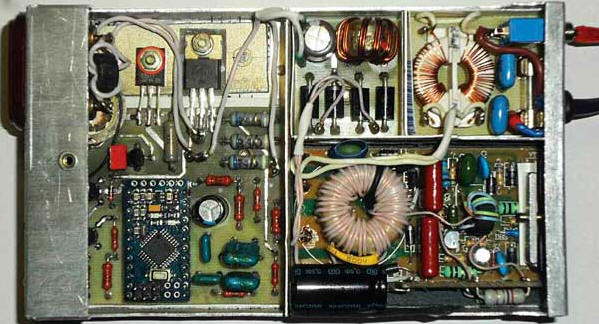

El cuerpo del dispositivo está hecho de chapa de aluminio de 1 mm de espesor según el croquis que se muestra en la fig. 5. El ancho y la altura de la caja están limitados por las dimensiones internas del "sótano" del soporte del soldador, y su longitud es 10 mm más larga que la longitud del soporte. En las curvas de la pieza de trabajo, corte ranuras, por ejemplo, con un cortador de una hoja de sierra para metales. Su profundidad debe ser suficiente para doblar la hoja manualmente con algo de esfuerzo. No corte demasiado profundo, esto degradará la resistencia de la estructura. Al marcar el desarrollo, debe recordarse que en las curvas es necesario tener en cuenta el grosor de la lámina de aluminio. En la parte frontal (derecha, según la Fig. 5) de la caja, se realiza un estante de 5 mm de ancho, que es 2 mm más alto que el resto. Este estante es una especie de candado, que incluye la parte delantera del soporte. A la izquierda, según croquis, parte de la carrocería, se perforó un orificio, en el cual se abocardó una tuerca cautiva M2,5 de tal forma que después de instalar la parte delantera del caballete en la cerradura, su parte trasera quedó bloqueada el orificio roscado de la tuerca al menos a la mitad. Para que el hilo se abra, enfrente de la tuerca instalada, se hace una muesca con una lima de aguja redonda en la parte posterior del soporte. Luego, el soporte se fija al cuerpo con un tornillo. En la pared frontal de la caja, se deben preparar agujeros para tornillos M3 que sirven para sujetar los transistores del convertidor, para un casquillo de goma para el cable de alimentación y para el interruptor de alimentación SA1. Especifique la ubicación de los agujeros y su tamaño localmente según la disponibilidad de piezas y sus características de diseño. Los orificios para el zócalo del soldador XS1, el botón SB1 y el LED HL1 deben taladrarse en la pared posterior de la caja. Determine la posición de los orificios para el botón y el LED antes de instalar la placa de circuito impreso del dispositivo de control en la carcasa. Instale el zócalo en la esquina superior derecha (según la Fig. 5) del compartimiento del dispositivo de control lo más lejos posible de la parte inferior de la carcasa, porque debajo del zócalo habrá una parte de la placa de circuito impreso con el emisor piezoeléctrico HA1 instalado en él. Recomiendo, por seguridad, sustituir el enchufe del soldador estándar por otro incompatible con una toma de corriente convencional, y en el controlador instalar la toma correspondiente al nuevo enchufe como XS1. Esto eliminará la posibilidad de conectar accidentalmente el soldador a la red. A continuación, haz unas pantallas con una lámina de aluminio de unos 0,5 mm de espesor que separen los compartimentos de la maleta. Su altura debe ser lo más alta posible. Doble la parte inferior de cada pantalla de 5 mm de ancho en ángulo recto y fíjela al cuerpo con remaches avellanados de 1,5 ... 2 mm de diámetro. El uso de remaches se debe a los pequeños espacios entre la parte inferior de la caja y la parte inferior de las placas de circuito impreso. Los espacios entre los bordes de las placas de circuito impreso y las pantallas deben tener al menos 1 mm de ancho para que las cajas aislantes de cartón prensado puedan encajar en ellos. En la parte superior, según la Fig. 5, parte del compartimiento del dispositivo de control, instale la placa disipadora de calor de aluminio para los transistores VT1 y VT4. Sus dimensiones son 50x20 mm, espesor - 2,5.3 mm. La placa se remacha al fondo del alojamiento, después de haber lubricado previamente las superficies de contacto con pasta termoconductora KPT-8. La apariencia del dispositivo ensamblado (sin un soporte de soldador instalado) se muestra en la fig. 6.

En la fig. 7. Inserte una tuerca cautiva M1 con una altura de no más de 2,5 mm en el orificio de gran diámetro, ubicado debajo del estrangulador L3, desde el lado de los conductores impresos y la llamarada. Está diseñado para un tornillo que sujeta la placa a la parte inferior de la caja, en la que debe perforar el orificio correspondiente.

Para el inserto del fusible FU1, instale los soportes S1050 en el tablero. Los condensadores C1 y C4 - K73-17, el inductor L1 se usa listo desde un dispositivo defectuoso. La inductancia de cada uno de sus devanados es de 3,3 mH. Recomiendo instalar bastidores de montaje en los orificios para conexiones externas de la placa, por ejemplo, desde contactos pin de conectores PLD o PLS. Antes de instalar la placa de circuito impreso del filtro de red en la carcasa, corte una caja en blanco de un cartón prensado de 0,5 mm de grosor para que encaje en el compartimento de la carcasa y dóblela. Las paredes laterales de la caja deben ser más altas que todos los elementos instalados en el tablero. Se garantiza que dicha caja aislará la caja del regulador de los circuitos con voltaje de red en el tablero. En la caja, debe hacer agujeros con anticipación para el interruptor SA1, el cable de alimentación y el tornillo de montaje de la placa. Después de insertar la caja en el compartimiento, instálela y fije la placa de circuito impreso desde el costado de la parte inferior de la caja con un tornillo. La longitud del tornillo debe ser tal que su extremo no sobresalga por encima de la superficie superior del tablero. A continuación, instale el interruptor SA1 (utilicé TNX-01) y una arandela de goma para el cable de alimentación. El dibujo de la placa de circuito impreso del rectificador se muestra en la fig. 8. Los conductores impresos están disponibles en ambos lados. El condensador C7 debe poder pulsar a una frecuencia mayor. Por lo tanto, aquí se utiliza un condensador HITANO EXR. También puede utilizar un condensador de la serie ESG o condensadores similares de otros fabricantes.

Inductor L3: de otro dispositivo con una inductancia de cada devanado de 15 μH. Tenga en cuenta que los devanados de este inductor terminado están enrollados en diferentes direcciones, por lo que deben conectarse estrictamente de acuerdo con la Fig. 8. Si no hay un estrangulador listo para usar, es fácil hacerlo usted mismo con un núcleo magnético de anillo de ferrita adecuado. Los devanados se enrollan con alambre barnizado de doble pliegue con un diámetro de 0,8 mm en una capa hasta que se llenan. Es recomendable asegurarse de que la inductancia de cada uno de los devanados idénticos sea de al menos 15 µH. Las recomendaciones anteriores para instalar bastidores de montaje, aislar la placa con una caja de cartón prensado y fijarla también se aplican a esta placa. Se debe hacer la misma caja para el "transformador electrónico" retirado de la caja y la placa del convertidor de voltaje modificada. Los transistores del convertidor para enfriamiento deberán presionarse contra la pared frontal de la caja a través de juntas aislantes, por lo que la altura de la pared de la caja adyacente debe seleccionarse cuidadosamente. Hacer el resto de sus muros la altura máxima. Después de haber instalado temporalmente la placa del convertidor en el compartimento destinado a ella, especifique los lugares donde se presionan los transistores contra la caja. Luego instale placas aislantes de mica con un espesor de al menos 0,15 mm, previamente lubricadas con pasta conductora de calor, en estos lugares. Las dimensiones de estas placas deben ser 2 ... 3 mm más grandes que las dimensiones correspondientes de las cajas de transistores. Es necesario soldar previamente los cables de entrada y salida a la placa del convertidor. Entrada - MGSHV, salida - MGTF-0,35. Después de insertar la caja aislante en el compartimiento, instale la placa del convertidor en ella, habiendo lubricado previamente los transistores en el lado del contacto térmico con la caja con pasta conductora de calor. Luego presione los transistores contra el frente de la caja con una abrazadera de plástico o metal que se usa en un "transformador electrónico". Si la abrazadera es de metal, recomiendo colocar una junta de cartón prensado debajo para evitar que la abrazadera toque los componentes de la placa del convertidor. La placa de circuito impreso de doble cara del dispositivo de control se muestra en la fig. 9. Proporciona espacio no para uno, como en otros tableros, sino para tres tuercas cautivas. Se recomienda abocinarlos antes de iniciar la instalación de piezas, algunas de las cuales pueden superponerse parcialmente a las tuercas. Después de abocardar las tuercas, utilizando la placa como plantilla, marque y taladre los orificios de montaje en la parte inferior de la caja.

Tenga en cuenta que el módulo Arduino Pro Mini tiene un conector de programación bastante alto y hay una repisa en la superficie inferior del soporte del soldador que, si la placa de control no está instalada correctamente, puede descansar contra este conector. Para evitar esto, no solo debe tener especial cuidado al instalar la placa, sino también insertar los pines del módulo Arduino lo más profundo posible en los orificios previstos para ellos y, después de soldar, cortar las partes sobresalientes de los pines desde abajo. Monte todas las partes en la placa, a excepción de los transistores VT1 y VT4, sin olvidar que los conductores de las partes a las que se ajustan los conductores impresos en ambos lados de la placa deben estar soldados en ambos lados. Después de la instalación, especifique la posición de los orificios para el botón SB1 y el LED HL1 en la pared de la carcasa y taladre estos orificios. Cuando el tablero esté finalmente instalado, se debe colocar una junta de cartón prensado debajo. Una vez instalada la placa de control, determine la posición de los transistores VT1 y VT4 en la placa del disipador de calor y taladre agujeros para su fijación. Coloque una junta de mica debajo del transistor VT4 y asegúrelo con un tornillo M2,5 con tuerca, colocando una manga aislante en el tornillo y colocando una arandela aislante debajo de la tuerca. No olvide lubricar la junta con pasta conductora de calor. El transistor 2SC3611 se eligió como VT1 porque su carcasa de plástico se puede conectar al disipador de calor sin aislamiento adicional. Sin embargo, todavía es necesario aplicar una pasta conductora de calor a las superficies de contacto. Suelde las conexiones de los transistores fijados en el disipador de calor a las almohadillas de contacto destinadas a ellos en el tablero de control. Para pasar los cables entre los tableros en las pantallas que dividen los compartimentos, haga pequeños cortes. Los cables que van desde la placa de la unidad de control hasta la toma XS1 deben pasarse por un anillo de tamaño K10x6x4,5 de ferrita 2000NM1, enrollándolos en dos vueltas. Este será el estrangulador L2. Queda por conectar el cable de alimentación. Recomiendo verificar con un multímetro en el modo de medición de resistencia la correcta instalación, la ausencia de conexiones eléctricas entre la carcasa del dispositivo y sus circuitos bajo tensión de red. No será superfluo controlar los circuitos de la tensión de red y los circuitos secundarios del convertidor en caso de cortocircuito. En el soporte para el soldador, es necesario reemplazar el perno que conecta su base con el resorte por otro de cabeza más plana. Recomiendo pegar una capa aislante hecha de cartón prensado en esta cabeza. Frente al centro del transformador T2 del convertidor, recomiendo pegar un tapón de goma en la base del soporte. Además, presionará la placa contra la carcasa y suprimirá su vibración, lo que puede provocar una ruptura en los terminales de los transistores del convertidor montados en la carcasa del dispositivo. Para cargar un programa al Arduino Pro Mini, necesita una computadora conectada a Internet y un programador, preferiblemente con una interfaz USB. Vaya a http://arduino.cc y descargue el Arduino IDE gratuito, un entorno de programación para Arduino. Después de instalar este programa en su computadora, abra el archivo Reg_Sold.ino adjunto al artículo que contiene. En el menú "Herramientas→Placa", seleccione "Arduino Pro o Pro Mini", y en el menú "Herramientas→Procesador", seleccione "ATmega328 (5V, 16 MHz)". En el menú "Herramientas→Programador" es necesario elegir de la lista propuesta el programador que se pretende utilizar para cargar el programa en el módulo. Comience a compilar el programa seleccionando el elemento de menú "Sketch→Check/Compile". Después de compilar con éxito, conecte el programador al conector de programación del módulo Arduino Pro Mini y al conector USB de la computadora. El Arduino Pro Mini debe encender LED1. Seleccione el elemento de menú "Descargar boceto a través del programador". Si la descarga es exitosa, lo cual se informará en la parte inferior de la ventana del programa, el dispositivo comenzará a emitir un pitido, luego de lo cual se puede apagar el programador. Ahora es el momento de encender el dispositivo y probar su funcionamiento sin instalar el soporte en la carcasa. Después de conectar el enchufe a una toma de corriente, conecte el soldador a la toma XS1 y encienda el dispositivo con el interruptor SA1. Para la primera evaluación del funcionamiento normal del convertidor, basta con encender el LED HL1 del dispositivo, así como el LED LED1 en el módulo Arduino. Con un multímetro digital, mida el voltaje de CC entre los cables que conectan la placa del rectificador a la placa de control. Debe ser de al menos 36 V y no más de 45 V. Un voltaje demasiado alto contribuirá al fuerte calentamiento del transistor VT1. Mida el voltaje de salida del estabilizador en el emisor del transistor VT1 en relación con el cable común (terminal negativa del capacitor C7). Debe ser de al menos 8,5 V y no más de 9,5 V, de lo contrario, se debe seleccionar la resistencia de la resistencia R5. Apague el dispositivo con el interruptor SA1 y conecte un multímetro en paralelo con el soldador en el modo de medición de voltaje de CC en un límite de al menos 100 V. Después de encender el dispositivo, el multímetro mostrará cómo aumenta el voltaje en el soldador al máximo. En este caso, el LED HL1 debería brillar continuamente. Para acelerar el calentamiento, el voltaje permanecerá al máximo durante aproximadamente un minuto. Durante este tiempo, el microcontrolador Arduino calculará la resistencia del calentador del soldador utilizando los valores medidos de voltaje y corriente. Dado que incluso los soldadores del mismo tipo pueden tener calentadores de diferentes resistencias, al reemplazar un soldador, es necesario apagar y volver a encender el dispositivo para que pueda medir su resistencia. Luego, el dispositivo cambiará al modo 3 con un breve pitido. El LED lo señala parpadeando tres veces. El multímetro mostrará una disminución de voltaje, que el dispositivo regulará, manteniendo la potencia del calentador igual a la configurada para este modo. Al presionar el botón SB1, debe asegurarse de que los cinco modos se puedan activar. Cada pulsación debe ir acompañada de un pitido. El número de parpadeos del LED HL1 después debe ser igual al número de modo. Después de asegurarse en el multímetro de que el proceso de regulación de voltaje no es oscilatorio, puede pasar al siguiente modo. Al llegar al modo 5, al presionar el botón se encenderá el modo 4 y luego en orden decreciente del número. En el modo 1, al presionar el botón se establecerá el modo 2 y luego al modo 5. Apague el multímetro, configure el modo 3 y verifique que el dispositivo detecte un soldador abierto y un cortocircuito en los cables que van hacia él. Para verificar si hay un circuito abierto, retire el enchufe del soldador del zócalo XS1 sin apagar el dispositivo. Se debe dar una señal de sonido característica y el LED HL1 debe parpadear dos veces. Después de eso, el dispositivo verificará periódicamente si el circuito del soldador se ha restablecido, cambiando al modo establecido y apagando la alarma sonora. Si vuelve a insertar el enchufe del soldador en el zócalo XS1, el dispositivo, al detectar esto, entrará en funcionamiento normal. Para verificar la detección de cortocircuito, desconecte el dispositivo de la red eléctrica, retire el enchufe del soldador del enchufe XS1 y conecte sus enchufes con un cable de puente. Después de encender la red, el dispositivo debe, al detectar un cortocircuito, emitir una señal audible y apagar brevemente el LED HL1 dos veces. No se realizan más comprobaciones de continuidad. El funcionamiento del dispositivo solo se puede restaurar apagando y luego encendiendo la tensión de red después de que se haya eliminado la causa del cortocircuito. Los componentes utilizados en el dispositivo se pueden reemplazar con análogos o componentes con parámetros similares. Las resistencias pueden ser de cualquier tipo indicado en el diagrama de potencia. Se recomienda utilizar las resistencias R5 y R6 con una tolerancia de resistencia de ±1%. Los condensadores C5, C6, C8, C9 son cerámicos. Para cambiar de modo se utiliza un botón táctil TS-A3PV-130 con un pulsador de 7 mm de largo. El LED HL1 puede ser de cualquier tipo y color. Se instala un elemento piezoeléctrico FTBD-1T-20A3,9 con un diámetro de 1 mm y una frecuencia de resonancia de 20 kHz como dispositivo de señalización de sonido HA3,9. Si es necesario, puede utilizar un elemento piezoeléctrico con una frecuencia de resonancia diferente, si sus dimensiones no lo impiden. El nuevo valor de frecuencia debe especificarse en el programa. Para hacer esto, abra el archivo Reg_Sold.ino en el IDE de Arduino y busque la línea en él #definir REZ_FREQ 3900. En él, debe reemplazar el número 3900 con un nuevo valor de la frecuencia de resonancia del elemento piezoeléctrico en hercios. Después de compilar el programa modificado, descárguelo al microcontrolador de la manera descrita anteriormente. Programa de microcontrolador: ftp://ftp.radio.ru/pub/2017/02/reg_sold.zip. Autor: A. Dymov

Máquina para aclarar flores en jardines.

02.05.2024 Microscopio infrarrojo avanzado

02.05.2024 Trampa de aire para insectos.

01.05.2024

▪ Un nuevo tipo de deporte informático ▪ LP5907 - LDO de bajo ruido de Texas Instruments ▪ Todos los seres vivos se encogen ▪ Los ultrabooks Schenker Vision 16 y Vision 16 Pro de 16 pulgadas más livianos

▪ sección del sitio Trucos espectaculares y sus pistas. Selección de artículos ▪ artículo Kovalevskaya Sofía. biografia de un cientifico ▪ artículo ¿Por qué las vacas rumian? Respuesta detallada ▪ artículo Esofagitis por reflujo. Cuidado de la salud ▪ artículo Lavadoras. Enciclopedia de radioelectrónica e ingeniería eléctrica. ▪ artículo Shanzhirovochny net. Secreto de enfoque

Hogar | Biblioteca | Artículos | Mapa del sitio | Revisiones del sitio www.diagrama.com.ua |

Arabic

Arabic Bengali

Bengali Chinese

Chinese English

English French

French German

German Hebrew

Hebrew Hindi

Hindi Italian

Italian Japanese

Japanese Korean

Korean Malay

Malay Polish

Polish Portuguese

Portuguese Spanish

Spanish Turkish

Turkish Ukrainian

Ukrainian Vietnamese

Vietnamese

Deja tu comentario en este artículo:

Deja tu comentario en este artículo: