|

|

Notas de clase, hojas de trucos

Ciencia de los Materiales. Apuntes de clase: brevemente, los más importantes

Directorio / Notas de clase, hojas de trucos tabla de contenidos

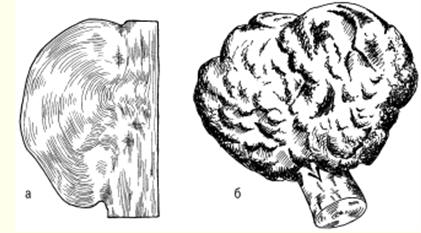

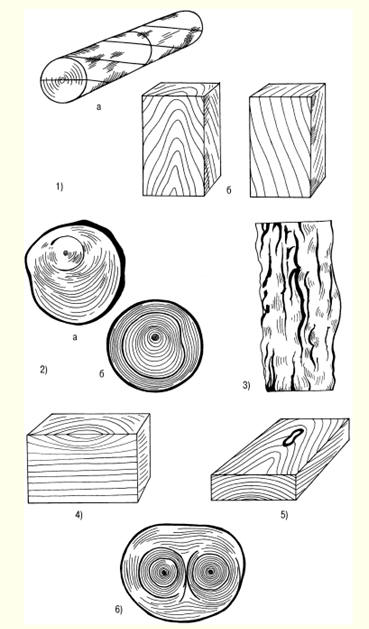

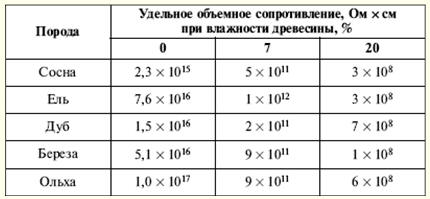

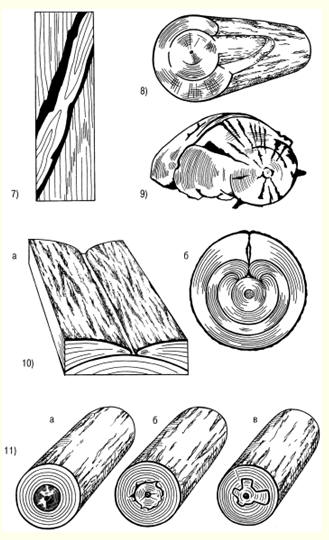

CONFERENCIA N° 1. La estructura de la madera 1. Tipos de especies de árboles y partes de un árbol Los árboles en crecimiento tienen los siguientes componentes: raíces, tronco, ramas, hojas. El sistema de raíces de los árboles actúa como proveedor de humedad y nutrientes desde el suelo a través del tronco y las ramas hasta las hojas. Además, las raíces sostienen los árboles en posición vertical. A través de las ramas, la humedad ingresa a las hojas, en las que se lleva a cabo el proceso de fotosíntesis: la conversión de la energía radiante del sol en la energía de los enlaces químicos de las sustancias orgánicas con la absorción de dióxido de carbono del aire y la liberación de oxígeno. . No es casualidad que los bosques sean llamados los pulmones del planeta. Los productos de la fotosíntesis de las hojas se transmiten a través de las ramas al resto de los árboles: el tronco y las raíces. Así, las ramas actúan como canales a través de los cuales se produce el intercambio de sustancias entre las hojas y el resto del árbol. Los árboles coníferos (pino, cedro, abeto, alerce) tienen hojas estrechas, agujas y maderas duras, hojas anchas. Como regla general, los árboles de hoja caduca crecen principalmente en las latitudes templadas y del sur, mientras que las coníferas crecen en las del norte. Dependiendo de la especie y las condiciones climáticas de crecimiento, los árboles tienen diferentes alturas y diámetros de tronco. Sin embargo, se dividen en tres categorías. El primero incluye árboles de primera magnitud, que alcanzan una altura de 20 mo más. Estos son abeto, cedro, alerce, pino, abedul, álamo temblón, tilo, roble, fresno, arce, etc. En los trópicos y subtrópicos, la altura de los árboles individuales alcanza los 100 mo más. La segunda categoría incluye árboles de segunda magnitud, que tienen una altura de 10-20 m. Estos son, en particular, sauces, alisos, fresnos de montaña, etc. La tercera categoría son árboles de tercera magnitud, cuya altura es 7 -10 m Estos son manzano, cerezo, enebro, etc. El diámetro del tronco del árbol varía principalmente de 6 a 100 cm o más y depende de la especie, la edad de los árboles y las condiciones climáticas de crecimiento. En algunos casos, el diámetro del tronco de un árbol puede superar los 3 m, en robles, álamos y algunas otras especies. La madera se obtiene cortando los troncos de los árboles después de quitar las ramas. En este caso, el rendimiento de la madera es del 90 o más por ciento del volumen del tronco del árbol. En la etapa inicial del procesamiento de la madera, se realiza una sección transversal o final del tronco. En la sección transversal, se distinguen los siguientes: la corteza que cubre el tronco desde el exterior y que consiste en la capa externa, la corteza y la capa interna, el bast cambium, una capa delgada invisible a la vista entre la corteza y la madera ( durante el crecimiento de los árboles, las células vivas del cambium se dividen y, debido a esto, el árbol crece en grosor); albura - zona viva de la madera; el núcleo, que es adyacente al núcleo del tronco y es una zona central muerta que no participa en los procesos fisiológicos; el núcleo, ubicado en el centro y que representa un tejido suelto con un diámetro de 2-5 mm o más (dependiendo de la especie y edad del árbol). En la industria maderera en Rusia, el objeto principal de la cosecha son los troncos de los árboles, y las ramas y las ramas se queman o se usan para leña. En Canadá, Suecia y Finlandia, todos los componentes de los árboles se reciclan, por lo que la pérdida de madera es mínima y la producción de papel, cartón y otras cosas es máxima. 2. Estructura macroscópica de la madera Con una sección transversal del tronco de un árbol, puede establecer las principales características macroscópicas: albura, duramen, capas anuales, radios medulares, vasos, canales resinosos y repeticiones medulares. En los árboles jóvenes de todas las especies, la madera se compone únicamente de albura. Luego, a medida que crecen, los elementos vivos alrededor del núcleo mueren, y los caminos que conducen la humedad se obstruyen, y las sustancias extractivas se acumulan gradualmente en ellos: resinas, taninos, tintes.Algunos árboles, pino, roble, manzano y otros. la zona central del tronco adquiere un color oscuro. Tales árboles se llaman sonido. En otros árboles, el color de la zona central y la albura del tronco es el mismo. Ellos se llaman no central. Los árboles sin núcleo se dividen en dos grupos: maduro-leñoso (tilo, abeto, haya, picea), en los que la humedad en la parte central del tronco es menor que en la periférica, y albura, en el que el contenido de humedad es el mismo en toda la sección transversal del tronco (abedul, arce, castaño, etc.). Además, la masa de albura disminuye desde la copa hasta el pie, así como con el aumento de la edad del árbol. La edad de los árboles se puede determinar por el número de capas anuales que crecen una por año. Estas capas son claramente visibles en la sección transversal del tronco. Son capas concéntricas alrededor del núcleo. Además, cada anillo anual consta de una capa interna y otra externa. La capa interna se forma en primavera y principios de verano. Se llama madera temprana. La capa exterior se forma a finales del verano. La madera temprana tiene una densidad más baja que la madera tardía y es de color más claro. El ancho de las capas anuales depende de varias razones: en primer lugar, de las condiciones climáticas durante la temporada de crecimiento; en segundo lugar, de las condiciones de crecimiento del árbol; en tercer lugar, de la raza. En una sección transversal de árboles, puede ver los rayos centrales que se extienden desde el centro del tronco hasta la corteza. En maderas duras, ocupan hasta el 15% del volumen de madera, en coníferas: 5-6%, y cuanto mayor es su número, peores son las propiedades mecánicas de la madera. El ancho de los rayos centrales varía de 0,005 a 1,0 mm, según la especie de árbol. La madera blanda se diferencia de la madera dura en que contiene células que producen y almacenan resina. Estas celdas se agrupan en conductos de resina horizontales y verticales. La longitud de los pasajes verticales varía de 10 a 80 cm con un diámetro de aproximadamente 0,1 mm, y los pasajes de resina horizontales son más delgados, pero hay muchos, hasta 300 piezas por 1 cm. 2. La madera dura tiene recipientes en forma de un sistema de células para la transferencia de agua y minerales disueltos en ella desde las raíces hasta las hojas. Los vasos tienen forma de tubos con una longitud promedio de 10 cm y un diámetro de 0,02-0,5 mm, y en árboles de algunas especies se concentran en las zonas tempranas de las capas anuales. Se llaman anulares. En árboles de otras especies, los vasos se distribuyen en todas las capas anuales. Estos árboles se denominan vasculares difusos. 3. Estructura microscópica de madera de coníferas y frondosas. La madera de coníferas tiene una cierta microestructura, que se puede establecer usando microscopios, así como métodos de investigación químicos y físicos.La madera de coníferas se diferencia de la madera dura en una estructura relativamente regular y simple. La estructura de la madera de coníferas incluye las llamadas traqueidas tempranas y tardías. Según lo establecido por la investigación, las primeras traqueidas funcionan como conductores de agua con minerales disueltos en ella, que proviene de las raíces del árbol. Las traqueidas tienen la forma de fibras fuertemente alargadas con extremos oblicuos. Los estudios han demostrado que en un árbol en crecimiento, solo la última capa anual contiene traqueidas vivas y el resto son elementos muertos. Como resultado de la investigación, se reveló que los rayos centrales están formados por células parenquimatosas, a lo largo de las cuales se mueven los nutrientes de reserva y sus soluciones a través del tronco. Las mismas células parenquimatosas están involucradas en la formación de conductos de resina verticales y horizontales. Los canales verticales de resina en madera de coníferas, que se encuentran en la zona tardía de la capa anual, están formados por tres capas de células vivas y muertas. Se encontraron conductos horizontales de resina en los radios medulares. Según los resultados de la investigación del profesor V. E. Vikhrov, la madera de pino tiene la siguiente estructura microscópica: 1) sección transversal; 2) incisión radial; 3) corte tangencial.  Arroz. 1. Secciones de un tronco de árbol: P - transversal, R - radial, T - tangencial Según lo establecido por la investigación, la microestructura de la madera dura en comparación con la madera de coníferas tiene una estructura más compleja. En la madera dura, las traqueidas vasculares y fibrosas sirven como conductores de agua con minerales disueltos en ella. La misma función es realizada por otros vasos de madera. La función mecánica la realizan las fibras libriformes y las traqueidas fibrosas. Estos vasos tienen la forma de largos tubos verticales, que consisten en celdas separadas con amplias cavidades y paredes delgadas, y los vasos ocupan del 12 al 55% del volumen total de madera dura. La mayor parte del volumen de la madera dura está constituida por fibras libriformes como tejido mecánico principal. Las fibras libriformes son células alargadas con extremos puntiagudos, cavidades estrechas y paredes poderosas con poros en forma de hendidura. Las traqueidas fibrosas, como las fibras libriformes, tienen paredes gruesas y cavidades pequeñas. Además, se encontró que los rayos centrales de la madera de hoja caduca unen la mayor parte de las células parenquimatosas, y el volumen de estos rayos puede alcanzar el 28-32% (esta cifra se aplica al roble). 4. Composición química de la madera La composición química de la madera depende en parte de su estado. La madera de los árboles recién cortados contiene mucha agua. Pero en un estado completamente seco, la madera se compone de sustancias orgánicas, y la parte inorgánica es solo del 0,2 al 1,7%. Durante la combustión de la madera, la parte inorgánica queda en forma de ceniza, que contiene potasio, sodio, magnesio, calcio y, en pequeñas cantidades, fósforo y otros elementos. La parte orgánica de la madera de todas las especies tiene aproximadamente la misma composición elemental. La madera absolutamente seca contiene en promedio 49-50 % de carbono, 43-44 % de oxígeno, aproximadamente 6 % de hidrógeno y 0,1-0,3 % de nitrógeno. Lignina, celulosa, hemicelulosa, sustancias extractivas -resina, goma, grasas, taninos, pectinas y otras- componen la parte orgánica de la madera. La hemicelulosa contiene pentosanos y genxosanos. Las especies de coníferas tienen más celulosa en la parte orgánica, mientras que las especies de hoja caduca tienen más pentosanos. La celulosa es el componente principal de las paredes celulares de las plantas y también proporciona la resistencia mecánica y la elasticidad de los tejidos vegetales. Como compuesto químico, la celulosa es un alcohol polihídrico. Cuando la celulosa se trata con ácidos, se hidroliza con formación de éteres y ésteres, que se utilizan para la producción de películas, barnices, plásticos, etc. Además, durante la hidrólisis de la celulosa se forman azúcares, a partir de los cuales se produce alcohol etílico. se obtiene por fermentación. La celulosa de madera es una materia prima valiosa para la producción de papel. Otro componente de la parte orgánica de la madera, la hemicelulosa, es un polisacárido de las plantas superiores, que forma parte de la pared celular. En el proceso de procesamiento de celulosa, se obtiene lignina, una sustancia polimérica amorfa de color amarillo-marrón. La mayor cantidad de lignina, hasta el 50 %, se forma durante el procesamiento de la madera de coníferas, y su producción a partir de la madera dura es del 20 al 30 %. Se obtienen productos muy valiosos durante la pirólisis de la madera - destilación seca sin aire a temperaturas de hasta 550 ° C - carbón vegetal, productos líquidos y gaseosos. El carbón vegetal se utiliza en la fundición de metales no ferrosos, en la producción de electrodos, medicamentos, como absorbente para el tratamiento de aguas residuales, desechos industriales y para otros fines. Del líquido se obtienen productos valiosos como antioxidante de gasolina, antisépticos: creosota, fenoles para la producción de plásticos, etc. En la parte orgánica de la madera de coníferas existen resinas que contienen terpenos y ácidos resínicos. Los terpenos son la principal materia prima para la producción de trementina. La resina secretada por el árbol conífero sirve como materia prima para la producción de colofonia. En el proceso de procesamiento de la madera, se obtienen sustancias extractivas, incluidos los taninos, que se utilizan para vestir el cuero: curtido. La parte principal de los taninos son taninos, derivados de fenoles polihídricos que, cuando se procesan, interactúan con sus sustancias proteicas y forman compuestos insolubles. Como resultado, las pieles adquieren elasticidad, resistencia a la descomposición y no se hinchan en el agua. CONFERENCIA N° 2. Tipos de defectos de la madera 1. Nudos, grietas Defectos de la madera - estas son desviaciones de la norma en la estructura del tronco, todas las violaciones de la condición física. Los defectos incluyen: nudos, grietas, defectos en la forma del tronco, estructura de la madera, manchas químicas, infecciones por hongos, daños biológicos y mecánicos, defectos de procesamiento y deformaciones. El vicio más común es nudos - las bases de las ramas que están presentes en la madera del tronco. Al cortar madera, se revelan nudos de varias formas y tipos en su superficie. Según la forma del corte en la superficie de la madera, se pueden ver nudos redondos, ovalados y oblongos, y según el grado de intercrecimiento con la madera, también se subdividen en intercrecidos, parcialmente intercrecidos y no intercrecidos, o cayendo afuera. Al cortar madera en tablas, los nudos pueden tener una posición diferente: plástico, borde, costilla, cosido - en el caso de una sección longitudinal de un nudo, parte de él va simultáneamente a dos bordes del mismo lado del tablero y final - cuando el nudo está al final de la tabla. De acuerdo con la disposición mutua de los nudos en la madera, se dividen en disperso - solitarios o separados unos de otros a una distancia considerable, agrupados y ramificados. A partir de madera del propio cuerpo del nudo, se dividen en: sana clara, sana oscura, sana con grietas, podrida, podrida y "tabaco", en la que la madera podrida se reemplaza total o parcialmente por una masa suelta de color marrón oxidado o blanquecino . La presencia de nudos en la madera conduce a una disminución de la resistencia, dificulta el procesamiento y el pegado, reduce la calidad (especialmente con una gran cantidad y diámetro de ellos). Los nudos desunidos y podridos reducen significativamente la calidad de la madera y, en algunos casos, hacen que la madera no sea apta para la fabricación de productos (por ejemplo, tableros). Otro tipo de defecto de la madera es grietas se forma cuando la madera se rasga a lo largo de la fibra. Aparecen grietas en un árbol en crecimiento y talado. Los primeros incluyen metic, peeling y frosty, el segundo: grietas por contracción. Las grietas métricas que atraviesan el núcleo del tronco de un árbol son las de mayor extensión, y cuando la madera cosechada se seca, sus dimensiones aumentan. En los espacios en blanco redondos de madera, tales grietas generalmente ocurren en los extremos, en la madera o en partes, en los extremos y las superficies laterales. Cuando la madera se estratifica a lo largo de la capa anual, se forman grietas por desprendimiento y, por lo general, en el borde de una transición pronunciada de la madera de capa intermedia a la madera de capa grande, y se encuentran en árboles de todas las especies. Durante el secado de la madera, la fisura de pelado aumenta. Al secar madera bajo la influencia de tensiones internas, grietas por contracción. Este tipo de fisuras se diferencia de otras (fisuras méticas y de escarcha) en una menor longitud y profundidad. En las tablas, las grietas pueden llegar a la cara, al borde o al final. En consecuencia, se denominan hoja, borde y extremo. Las grietas, especialmente a través de grietas, violan la integridad del material de madera y reducen su resistencia mecánica. 2. Defectos en la forma del tronco El procesamiento de la madera de todas las especies se complica muy a menudo por los defectos que se producen en la forma del tronco: ahusamiento, ovalidad, excrecencias, curvatura y rastrojo. Escapar se expresa en una disminución del diámetro de un tronco o del ancho de una tabla sin cantear, superior al escurrimiento normal, que es igual a 1 cm por 1 m de longitud del surtido. Por regla general, es mayor en maderas duras, especialmente en árboles que crecen al aire libre, ya lo largo del tronco, en la parte superior. Este tipo de defecto de forma del tronco aumenta la cantidad de desperdicio al aserrar y desenrollar madera en rollo y provoca la aparición de una inclinación radial de las fibras en la chapa. ovalidad el tronco es una forma elíptica de la sección transversal del extremo, en la que el diámetro mayor es 1,5 o más veces mayor que el menor. Los crecimientos en forma de engrosamiento local del tronco de varias formas y tamaños complican el procesamiento de la madera. crecimientos se forman como resultado del crecimiento del tejido bajo la influencia de diversos irritantes: hongos, temperaturas bajas o altas, etc., así como durante incendios, daños mecánicos y por otras razones.  Arroz. 2. Crecimientos: a) lisos, b) irregulares Excrecencias suaves (Fig. 2a) a menudo aparecen en troncos de pino y abedul. Las capas anuales en los lugares de crecimiento suelen ser más anchas que en el tronco. Las excrecencias montañosas o nudos (Fig. 2b) se forman principalmente en los troncos de abedul, nogal, arce, aliso negro, fresno, haya, álamo, etc. La madera en la zona del nudo tiene una estructura irregular con un ondulado -dirección ondulada de las fibras y con inclusiones de color oscuro en forma de pequeñas manchas, rayas y puntos. En los cortes, las tapas tienen una hermosa textura, por lo que se utilizan como material para artesanías y para la fabricación de chapas rebanadas. Tal defecto del tronco como el suyo. curvatura, también dificulta el uso de madera en rollo y aumenta los desechos del aserrado. La curvatura del tronco es la desviación del eje longitudinal de una línea recta, y puede ser con una curva y compleja, con dos o más curvas. A menudo hay un tipo de malformación del tronco, como trasero, que se expresa en un fuerte aumento del diámetro del tope de la madera en rollo, es decir, cuando el diámetro del tope es 1,2 veces mayor que el diámetro a una distancia de un metro de este extremo. En el aserrado y descortezado de la madera, la presencia de tal defecto provoca un aumento de la cantidad de residuos y, además, provoca la aparición de una inclinación radial de las fibras en la chapa. El buttiness también complica el uso de la madera en rollo para su propósito previsto y complica el procesamiento de la madera. 3. Defectos en la estructura de la madera Cuando se procesa la madera, a menudo hay defectos en la estructura de la madera asociados con una estructura incorrecta del tronco. Existen los siguientes tipos Defectos en la estructura de la madera: 1) oblicuo, o la pendiente de las fibras, que es la desviación de las fibras del eje longitudinal del tronco; 2) rodar - sólido o local en forma de un fuerte engrosamiento de la madera de capas anuales tardías; 3) pilosidad - disposición muy ondulada o confusa de las fibras de madera (los espacios en blanco de madera con tal defecto se utilizan en la fabricación de productos de arte, muebles, mangos de hachas y diversas artesanías); 4) invisible - curvatura local de capas anuales cerca de nudos o brotes (la madera con tal defecto se usa en la producción de muebles y artesanías); 5) bolsillos de resina. Se encuentran en maderas de coníferas, especialmente en abetos, son cavidades entre capas anuales rellenas de resina; 6) inclinado - una sección de madera de coníferas, ricamente impregnada de resina; 7) doble núcleo - dos núcleos en una sección transversal del tronco, que se forman en el lugar de la bifurcación del tronco; 8) hijastro - segundo pico atrofiado y muerto, que generalmente se encuentra en un ángulo agudo;